Как избежать нарушений при обработке АКП. Часть 1

Нередко пользователи алюминиевых композитных панелей (АКП) сталкиваются с нарушениями, которые чаще всего связаны с несоблюдением рекомендаций производителя и недостаточным знанием особенностей материала и его обработки. Понимание особенностей технологии обработки и знание часто допускаемых ошибок, помогут оградить пользователя от большинства типичных нарушений.

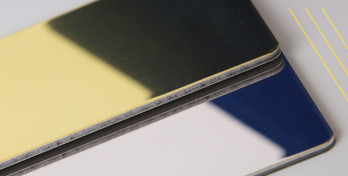

Несмотря на целый ряд преимуществ АКП по сравнению с листовым пластиком и металлом, нередко изделия из них выглядят не лучшим образом. На сгибах видны трещины, вместо идеально плоской поверхности имеется выпуклая или вогнутая передняя сторона короба, а углы кассет на фасаде зияют крупными щелями. Прикрепленные на заклепках кассеты и короба искривляются пропеллером, бывает, что они отрываются, а приклеенный светорассеивающий пластик за буквами, вырезанными в композите для световой вывески, отпадает в первые сутки эксплуатации. Для того, чтобы избежать досадных ошибок, изготовителям рекламных конструкций нужно более тщательно подходить к выбору композитных панелей, лучше знать особенности обработки и возможные нарушения.

Нарушения при транспортировке и разгрузке-погрузке

При транспортировке композитных панелей, готовых кассет, коробов или других изделий, при их складировании и переноске одновременно нескольких штук могут быть нарушения целостности лицевого слоя из-за трения острыми частями изделия по лицевой поверхности другого изделия сквозь защитную пленку. Необходимо принимать определенные меры предосторожности, например, перекладывая слоями картона композитные панели между собой, между кассетами или изделиями в стопке. Надежная фиксация панелей для предотвращения перемещения при транспортировке также может обеспечить сохранность лицевой части панелей.

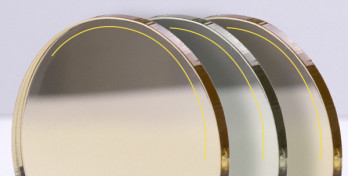

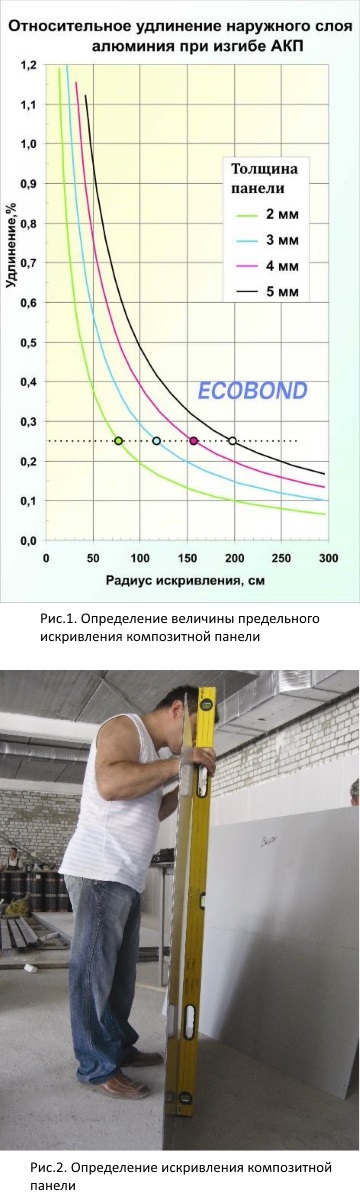

Наиболее опасная процедура – погрузка и разгрузка вручную, а также переноска АКП. При выполнении подобных работ с крупногабаритными панелями, например, 6,1х1,5м, выделяется недостаточное число рабочих, которые не могут обеспечить отсутствие изгибания. Рекомендуется минимум 2 человека на каждые 2 метра длины с двух сторон. Например, панели с указанными размерами, должны разгружать и переносить 8 человек. Если эта норма не соблюдается, то панель сильно пригибается. Хотя при укладке на ровную паллету или рабочий стол она выглядит абсолютно ровной, но в ней может быть внутреннее напряжение, которое может проявиться нежелательным образом. Для оценки минимально допустимого радиуса изгиба на графике Рис.1 показаны кривые для разных толщин панелей, при которых относительное удлинение наружного слоя алюминия составляет 0,25%. Эта величина определяет максимальное значение упругой деформации при изгибе. При ее превышении начинается пластичная деформация наружного слоя алюминия. Такую незначительную деформацию композитной панели, лежащей на горизонтальном столе, трудно заметить, так как под собственным весом панель выравнивается. Но, поставив ее вертикально (Рис.2), искривление панели сразу становится очевидным. Для других марок АКП максимально допустимое значение относительного удлинения может быть значительно меньше и соответствующая величина минимального радиуса изгиба выше.

Нарушения, возникающие при неправильной порезке

Частая ошибка оператора, выполняющего раскрой панелей на заданные размеры – не выполняется торцовка краев, т.е. срезание полоски 2-5 мм от края. Это одна из причин неперпендикулярности углов получаемых заготовок. Исходные панели, согласно предъявляемым требованиям, могут иметь разность диагоналей до 4 мм на панели длиной 4м и больше. Изделия из композита, например кассеты для облицовки входных групп или вывесок будут также отличаться от прямоугольной формы.

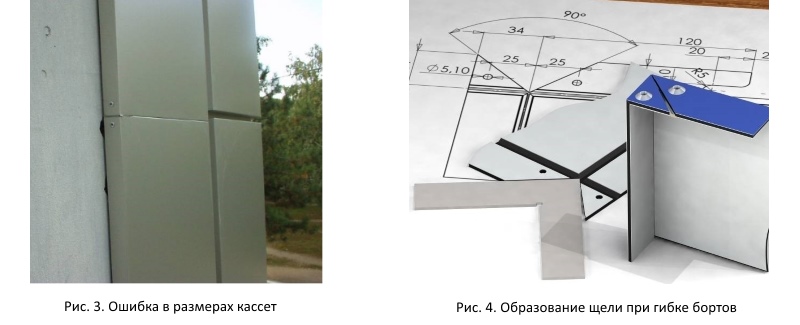

Ошибка в размерах при порезке недопустима, так как при последующей операции фрезеровки обычно отступают от края листа на отмеренное расстояние, не обращая внимания на габаритные размеры заготовки. В результате получают кассеты разного размера (Рис. 3).

При вырезке уголков электролобзиком или ножницами по металлу в композитной панели для последующей гибки бортов кассет, вершина угла должна быть на середине линии выфрезерованного паза. Если вершина угла пересекает за эту линию, то прорезь в композите становится видной на лицевой части кассеты, если вершина угла не доходит до условной линии середины паза, то при последующем загибе бортов кассеты, угловое место на кассете становится напряженным и на лицевой части кассеты проявляется локальная выпуклость. Кроме того, нередко обнаруживается большая щель между согнутыми уголками, если вырезаемый уголок больше, чем 90 ° (Рис. 4). Если попытаться устранить щель методом притягивания одного края к другому и прихватывания на заклепки уголков композитной панели в напряженном состоянии, то борта или лицевая часть кассеты становится выпуклыми.

Типичные нарушения при фрезеровке

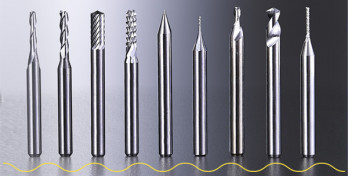

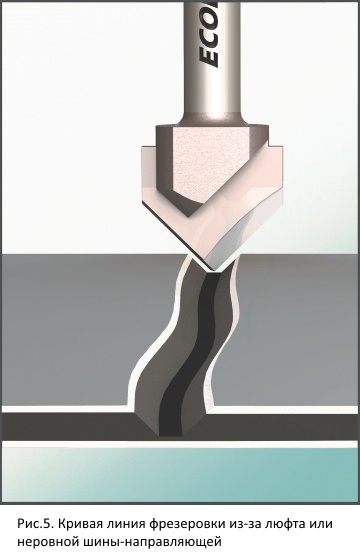

Дефект в виде дугообразной формы угла бортиков кассет (эффект сабли) получается при сгибе, если фрезеровка выполнена не по прямой линии, а по дуге. Это может происходить, если используется разболтанный фрезер. При переменном приложении силы нажима то на одну, то на другую сторону ручек фрезера, режущий инструмент – пальчиковая фреза отклоняется от центральной оси. Простая проверка фрезера марки Bosch GOF 1300, отработавшего 5 лет, показала "гуляние" кончика фрезы относительно оси на величину ± 0,15 мм.

Если ручной фрезер установлен на направляющей шине с большим люфтом, то скорее всего выфрезерованный паз не будет прямым и отклонение от прямой линии будет соответствовать величине люфта. На практике иногда этот люфт составляет около 0,5 мм и после окончания пазировки, вдоль выбранного канала имеется несколько волн. На рисунке Рис.5 схематично показан такой случай. Также нередки случаи, когда сама шина–направляющая - не ровная. Это тоже причина неровного паза в плоскости панели и, соответственно, результат - дугообразная форма сгиба бортов или возникновение трещины при гибке.

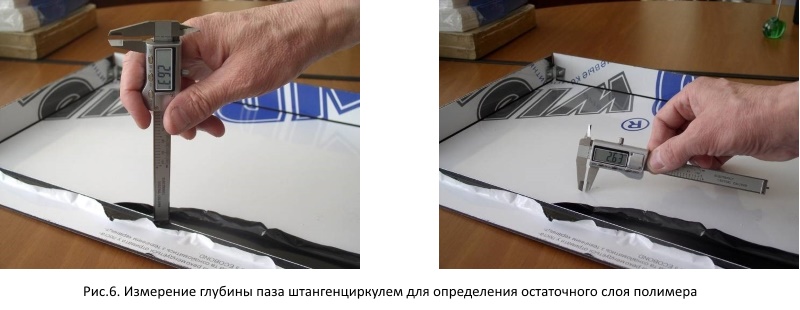

При значительных отклонениях толщины остаточного слоя полимера на дне паза от требуемой (0,3мм), как в большую, так и в меньшую сторону при изгибании борта кассеты приводит к растрескивание лицевого листа алюминия. Измерение толщины вдоль паза проводится штангенциркулем (желательно с цифровым индикатором) в режиме глубиномера Рис.6.

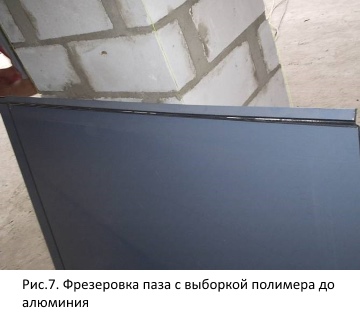

Разная остаточная толщина полимера вдоль выбранного паза (Рис.7) может приводить к дугообразной форме изгиба бортов или к растрескиванию алюминиевого слоя при изгибе бортов. Причины возникновения: разболтанный фрезер, налипание стружки или грязи на копировальный ролик, наезжание копировального ролика на стружку, неоднородная толщина панели, недостаточный прижим подошвы вертикального фрезера к панели и неровный стол.

Со стружкой, образуемой при фрезеровке, легко можно справиться, если использовать отсос пылесосом. Профессиональные фрезеры, как вертикальные с пальчиковой фрезой, так и дисковые, оснащаются системой вывода воздуха из области инструмента в патрубок, который соединяется с обычным пылесосом гибким шлангом.

Одна из типичных ошибок, которую допускают при фрезеровке дисковым фрезером, -использование копировального ролика, предназначенного для композитных панелей не той толщины. Например вместо ролика для панелей 4 мм (0,3 мм Al) используют ролик для панелей 4мм (0,5мм Al). Если дисковый фрезер находится в эксплуатации не один год, то после 4-8 км пазовки, фрезу необходимо затачивать. После каждой заточки диаметр фрезы уменьшается на 0,1-0,25 мм. При этом забывают изменить диаметр копировального ролика, что приводит к нарушению требования к остаточному слою полимера на дне паза 0,3мм. Ниже приведена таблица 1, в которой для разных толщин панелей имеются разные диаметры копировальных роликов.

Таблица 1

|

Толщина панели, мм |

Толщина Al, мм |

Глубина выборки, мм |

Остаток Al+PE, мм |

Реальный диаметр фрезы, мм |

219,8 |

Допуск «-» |

Допуск «+» |

|

3,15 |

0,21 |

2,64 |

0,51 |

Диаметр копировального ролика, мм |

214,52 |

214,4 |

214,7 |

|

3,90 |

0,40 |

3,20 |

0,70 |

213,40 |

213,3 |

213,6 |

|

|

4,95 |

0,48 |

4,17 |

0,78 |

211,46 |

211,4 |

211,7 |

Обратите внимание, что толщина композитной панели не всегда равна номинальной 2, 3, 4 или 5 мм. Всегда имеется определенный допуск или отклонение от размера. Согласно требованиям, предъявляемым к композитным панелям, допуск составляет ±10%. Это же требование относится и к покровным слоям металла в композитной панели. Ведущие производители композитных панелей это требование ужесточили, так как имеются многочисленные нарекания пользователей, и выдерживают допуск по толщине в пределах 5% и меньше.

Диаметр копировального ролика легко определить по формуле:

Dк.р = Dфрезы – 2·h выб.

h выб.= tпанели – (tAl+ tПЭ) ,

где

Dк.р. – диаметр копировального ролика

Dфрезы – диаметр фрезы

hвыб – глубина выборки

tпанели – реальная толщина композитной панели

tAl – реальная толщина алюминиевого слоя

tПЭ – толщина слоя полиэтилена

Опытные специалисты, которые выполняют большие объемы работ по фрезеровке дисковым фрезером, стараются иметь от 3-х до 5 роликов для каждой толщины панелей.

Растрескивание листа алюминия по линии сгиба панели

Это наиболее частая проблема, с которой сталкиваются производители. Одна из причин – некачественный слой алюминия, например, слишком жесткий, не имеющий достаточной пластичности. В технических характеристиках для данного вида композитной панели следует обратить внимание на относительное удлинение до разрыва (при разрыве). Если эта величина составляет 4 % или меньше, то, скорее всего, будут проблемы с растрескиванием на большой длине.

Возможные причины при фрезеровке или гибке:

- Толщина полимера на дне паза после фрезеровки отличается от рекомендуемой величины 0,3-0,4мм

- Многократное изгибание бортов, например, на длине до 0,5м ECOBOND выдерживает примерно 10-20 изгибов на 90° и обратно, на длине до 1,5 м можно сделать 5-7 изгибов, на длине 2м допустимо 3-4 изгиба, на длине 3м получится сделать 2-3 изгиба при использовании гибочного устройства. Вручную без гибочного приспособления на такой длине гибка может приводить к растрескиванию алюминия на ребре.

- Неодинаковая толщина полимера на дне паза вдоль линии фрезеровки (Рис.7). Такое отклонение происходит, когда отрегулирована глубина погружения так, чтобы оставался слой полимера 0,3-0,4 мм, но при фрезеровке дисковый фрезер наезжает на стружку и фреза приподнимается. Для вертикального фрезера аналогичное приподнимание пальчиковой фрезы происходит при наезде основания («подошвы») на стружку. Необходимо использовать пылесос для удаления стружки.

- При использовании вертикального фрезера с некачественной или тупой пальчиковой фрезой, иногда после фрезеровки виден выпуклая полоска по центру фрезеровки с обратной стороны, что сопровождается растягиванием слоя металла Рис.9. При изгибании на 90 градусов и больше возможно растрескивание по этому месту.

- После обработки тупой фрезой образуется бахрома из полиэтиленовой стружки, которая, оставаясь в пазу, не позволяет согнуть борт панели на 90°. Преодоление сопротивления стружки, сжимаемой в пазу, приводит к растрескиванию слоя алюминия на лицевой стороне панели по линии сгиба и возникновению дефекта растрескивания.

- Выполнение гибки при температуре ниже +10 °C. Почти все производители композитных панелей дают такую рекомендацию. Вязкость полиэтиленовой сердцевины с понижением температуры резко возрастает и она оказывает более сильное сопротивление на сжатие при изгибе, что вызывает более сильное растягивание алюминиевого слоя на лицевой стороне и, как следствие,- разрыв на месте ребра изгиба.

Эти перечисленные причины являются типичными при обработке АКП. Из редко встречающихся причин могут быть: ошибки производителя, например, при замене марки алюминиевого сплава, который используется в качестве покровных слоев, и нарушены условия термоотпуска рулона алюминия после прокатки, что делает алюминий более жестким. Вероятность возникновения таких причин не значительны, но, как и в любом производстве, имеется человеческий фактор и сбои в аппаратуре контроля технологических параметров.

Саблеобразная форма угла при гибке

Возникает нарушение при неодновременной гибке частей борта длинномерных изделий. Чаще всего происходит при гибке длинных бортов вручную – сначала середину, потом края. В этом случае линия сгиба проходит не строго по середине выфрезерованного паза, а в виде дуги и, соответственно, линия изгиба борта также не будет прямолинейной. Такая гибка почти всегда будут приводить к неровности поверхности кассет. Чтобы избавится от нежелательного дефекта, применяют зажимное устройство – планку, F-образный алюминиевый профиль с ручками или два Г-образных профиля, которые зажимают борт панели перед проведением операции изгибания. Производители, работающие с панелями, применяют способ гибки на столе с помощью F-образного алюминиевого профиля, закрепленного на основании слесарного стола. Панель помещается в профиль вертикально и легко изгибается, не требуя значительных усилий. Высота установки профиля над столом выбирается таким образом, чтобы при незначительном перегибе образовавшийся угол загиба борта был равен 90°. Для каждой стороны кассеты – свой гибочный профиль под размер длины каждого борта кассеты. Эта технология особенно подходит для сгиба бортов большой длины и малой ширины.

Неровности кассет - выпуклая или вогнутая лицевая поверхность.

Возникает дефект, когда гибка бортов произведена не на 90°. Перегиб бортов приводит к вогнутости, а угол больший, чем 90° - к выпуклости кассет. Такое нарушение возникает после монтажа, когда борта зажимают перпендикулярно поверхности фасада.

Неровности также могут возникать, если толщина лицевой и тыльной стороны алюминиевого слоя не одинаковы или сделаны из разных сортов алюминиевого сплава. При нагревании композитной панели на солнце ровность поверхности нарушается, так как из-за разной степени упругости отличающихся покровных металлических листов они по разному реагируют на сопротивление упругости полимерной сердцевины. Этот дисбаланс приводит к тому, что на жаре или на морозе панель изгибается, только в разные стороны.

Заключение

В этой части рассмотрены только некоторые типичные ошибки, случающиеся при обработке композитных панелей. В следующих статьях будут рассмотрены вопросы некачественного соединения панелей между собой и с пластиками и некоторые нежелательные проявления при эксплуатации, а также нарушения при монтаже. Несмотря на то, что многие давно работают с композитом, на некоторые ошибки не обращали внимание, так как некоторые марки панелей, например ECOBOND, обладают свойством нивелировать эти ошибки. В некоторых случаях до 5 ошибок при обработке и изготовлении кассет не приводили к серьезным нарушениям. Этот комплекс нарушений проявлялся только при изготовлении крупногабаритных изделий и жесткого закрепления кассет, находящихся к тому же в сильно напряженном состоянии.

Специалистам по обработке важно знать, насколько критичны все эти требования, и понимать, как это может повлиять на поведение материала, его эксплуатационные характеристики в дальнейшем. И самое главное - небрежность в работе или при монтаже может сыграть злую шутку на самом финише или через одну две недели после сдачи объекта. Хуже всего даже не то, что все нарушения приходится исправлять за свой счет, под сомнение ставится репутация фирмы и уровень профессионализма ее специалистов.