Колонны из композита

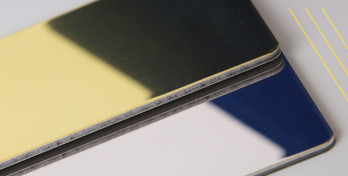

Для изготовления сложных полуколонн или колонн цилиндрической формы из композитных панелей (алюминий) могут использоваться различные способы. Качество, технические и эксплуатационные характеристики изделий напрямую зависят от того, насколько точно было выполнено определение минимального радиуса изгиба, насколько успешно преодолены сложности при вальцевании, насколько прочно закреплены колоны и грамотно выполнены между прилегающими частями стыки.

Объекты строительства довольно часто приходится изготавливать производителям рекламных конструкций, так же, как и элементы, материалом изготовления которых являются композитные панели с включением цилиндрических колонн. Производители могут использовать три различных способа, различающихся следующими показателями:

- специфика используемого оснащения;

- технология обработки изделий;

- прочностные показатели готовых изделий.

Каждая технология имеет свои преимущества и особенности, есть и некоторые недостатки, которые нужно будет в обязательном порядке учитывать при выборе. По этой причине важно хорошо разобраться в конструкциях, чтобы потом итог оправдал все ожидания.

Все эти моменты крайне важно принимать во внимание, поскольку именно от них будет во многом зависеть конечный результат. Поэтому давайте сейчас рассмотрим все эти моменты, чтобы быть в курсе актуальной информации.

Что важно знать о предлагаемой продукции

Как и к другим элементам рекламного оборудования, к внешнему виду колонн из композита предъявляются следующие требования в отношении:

- целостности слоя после окрашивания;

- наличия трещин на ребрах после выполнения вальцовки с отбортовкой;

- расслаивания изделия после вальцовки и пр.

Системы крепления не должны быть видны, исключено также наличие больших щелей на стыках соединенных композитных элементов и на участках примыкания колонн.

К креплению колонн предъявляются жесткие требования в отношении практичности и надежности. Это очень важно понимать, поскольку данные конструкции должны выдерживать высокие нагрузки. Декоративная функция важна, но не она имеет первостепенное значение. По этой причине следует посоветоваться со специалистами, которые вам расскажут о всех важных критериях и параметрах. Убедившись в том, что конструкция отвечает всем требованиям и характеристикам, можно будет ее использовать на практике. Помните о том, что от качества этой продукции зависит безопасность людей. Этот фактор должен быть на первом месте при покупке и установке конструкций. В обратном случае могут возникнуть серьезные последствия, которые будет очень сложно исправить.

Способ превращения плоской панели в цилиндр

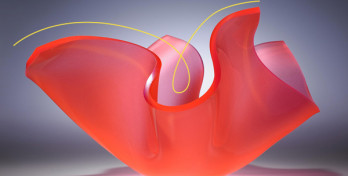

Композитные панели, изготовленные из алюминия, отличаются высокой жесткостью, поэтому при попытке изогнуть лист композита стремится выровняться. Придать плоскому композитному листу цилиндрическую форму сложно, поскольку при изгибе не только нужно преодолевать силу, которая называется предел прочности при изгибе, но и следить за тем, чтобы деформация материала соответствовала определенным критериям.

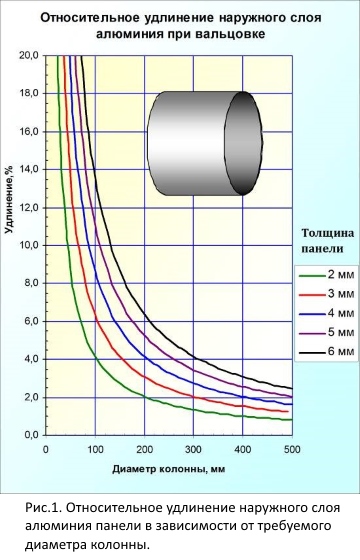

Цилиндрическая поверхность примет правильную форму в том случае, если направленная на изгиб панели сила распределится вдоль вала равномерно. Вторым условием того, что изгиб будет иметь необходимый радиус, является степень растягивания на определенную величину наружного слоя панели, состоящего из металла. Все эти параметры нужно внимательно изучить и убедиться в том, что они соответствуют нормам и стандартам.

Правила определения минимального радиуса изгиба

Данный показатель имеет большое значение. При производстве продукции на него нужно обращать внимание.

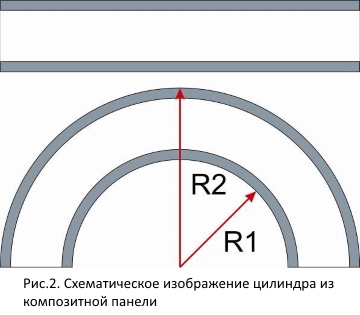

По сравнению с дугой внутренней поверхности наружная дуга полуцилиндра увеличится в длине на 6%, что означает следующие показатели длины:

ΠR2 = R1 × 1.06, при том, что Π представляет собой число Пи = 3,14

С другой стороны соотношение радиусов выглядит таковым:

R2 = R1 + d, при условии что d – данные толщины панели.

Используя формулы, довольно легко получить необходимые данные:

R1 = d / 0.06 = 16.67 × d.

R2 = d × 1.06 / 0.06 = 17.67 × d.

С учетом того, что толщина составляет 3 мм, получаем следующий результат R1 = 50 мм, R2 = 53 мм.

Это теория, необходимая для проведения расчетов. Попытаемся представить последствия попытки сгибания вокруг трубы (диаметр R1=50 мм) куска композита. Если попытаться согнуть гибкую композитную панель, толщина которой составляет 3 мм, вокруг трубы диаметром 50 мм, то верхний алюминиевый лист разорвется. Ничего удивительного в этом нет, поскольку за исходную величину было взято предельное значение 6%, при котором разрыв неизбежен. Поэтому, планируя выполнить сгибание композитной панели, необходимо учитывать, как минимум, двухкратный запас прочности. Если величина относительного растяжения вдвое меньше, чем максимальный показатель удлинения при разрыве (3%), то получаем следующие данные: для панели толщиной 3 мм минимальный радиус композитного цилиндра должен составлять 100 мм.

Таблица 1. Расчетные данные для трех типов АКП по минимальному радиусу гибки

|

Толщина панели d, мм |

Допустимое относительное удлинение, % |

|||||

|

АКП 1 |

АКП 2 |

АКП 3 |

||||

|

поперек |

вдоль |

поперек |

вдоль |

поперек |

вдоль |

|

|

3,34 |

2,0 |

6,68 |

4,0 |

10,0 |

6,0 |

|

|

Минимальный радиус, мм |

||||||

|

2 |

62 |

102 |

32 |

52 |

22 |

35 |

|

3 |

93 |

153 |

48 |

78 |

33 |

53 |

|

4 |

124 |

204 |

64 |

104 |

44 |

71 |

|

5 |

155 |

255 |

80 |

130 |

55 |

88 |

Поскольку величины предельного растяжения поперек и вдоль листа неодинаковы, гибка по минимальному наружному радиусу отличается. В среднем при разрыве относительное удлинение отличается в 1,5-2 раза. Зависят показатели от типа алюминиевого сплава. В таблице 1 указаны расчетные данные для АКП (алюминиевые композитные панели) трех типов с учетом минимального радиуса гибки при запасе прочности 2. Наименьшие показатели радиуса искривления при одной допустимой величине относительного удлинения для разных толщин панелей имеют панели марки ECOBOND (данные представлены в колонке АКП 3).

Особенности использования вальцовочных станков для гибки панелей

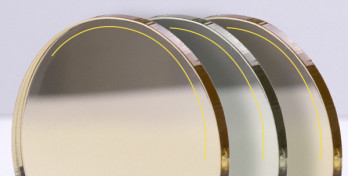

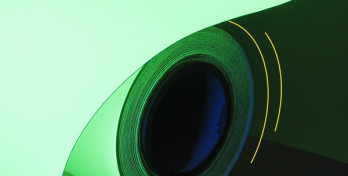

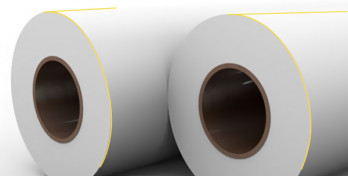

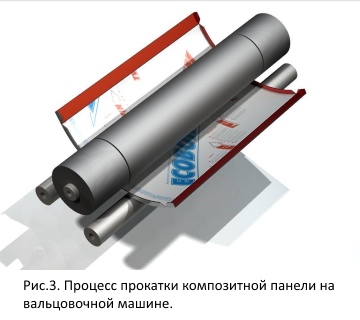

Для изготовления цилиндрических колонн из панелей (композит) нередко используется технология прокатки композитных листов на специальном оборудовании (3-валовая машина). Диаметр используемых валков и то, на каком расстоянии валки находятся друг от друга, определяют радиус изгиба.

Процесс вальцовки композитных панелей на вальцовочном станке выглядит следующим образом. Предназначенная для прокатывания панель устанавливается на два приводных вала, которые расположены в одной плоскости с отдаленными на расстояние 150-300 мм осями. Диаметр приводных валов составляет при длине валов 2000-6000 мм – 150-250 мм. Имеющий параллельную двум валам ось и такие же параметры третий вал оснащен набором изготовленных из твердого полимера вальцовочных колец. Особенность верхнего вала состоит в том, что его можно регулировать в вертикальной плоскости по высоте. Функция регулировки обеспечивает возможность верхнему валу во время обработки прижимать расположенный между двумя валами участок. После того, как панель устанавливается и выравнивается, крутящий момент передается валам.

Для вальцовки композитной панели необходимо выполнить несколько циклов, во время которых панель прокатывается вперед-назад, в процессе чего деформация панели постепенно увеличивается. Постепенное прикладывание изгибающего усилия (за несколько циклов) является обязательным условием уменьшения напряжения материала панели, что обеспечивает возможность воспроизведения цилиндрической формы поверхности профиля изгиба с максимальной точностью.

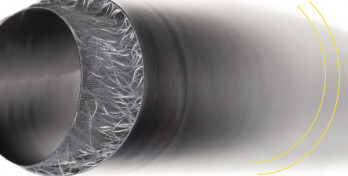

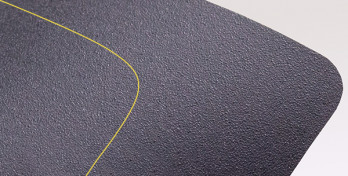

В процессе вальцевания панелей из композита существует опасность случайно повредить слои окраски в то время, когда выполняется вальцовка лицевой стороны панели. Чтобы избежать снижения у композитной колонны эстетических характеристик, на лицевую сторону панели устанавливают специальные прокладки из резины или полимера.

Использовать вальцовочное оборудование можно для изготовления полуколонн или колонн. При необходимости изготовления цилиндра, борта которого загнуты, на прижимной вал надеваются манжеты (специальные кольца) с таким расчетом, чтобы между кольцами остался паз, ширина которого должна превышать толщину панели примерно на 20%. Согнутый бортик панели из композита вдвигается в паз. Минимальный радиус загиба определяется размером борта, который, в свою очередь, определяется способом, используемым для крепления колонны, и самой конструкцией колонны.

Для того чтобы панель не выпадала во время проведения циклов обработки, по краям панелей остаются не согнутые участки. В зависимости от особенностей размещения валов и их диаметра минимальная ширина согнутых участков может составлять от 80 мм до 160 мм. В концевых частях панели из композита методом фрезеровки выполняются V-образные пазы, целью изготовления которых является последующий загиб бортиков на 90°. Пазы V-образные обеспечивают соединение краев цилиндра. Кроме того, используются данные элементы для крепления цилиндрической колонны к каркасу.

Что важно знать для гибки панелей минимального радиуса

Значение минимального радиуса цилиндра при изготовлении панелей на вальцовочном оборудовании зависит от целого ряда факторов, в частности:

- свойства композитной панели:

- длина и диаметр валков;

- тип надеваемых на вал манжет (характеристики материала);

- максимальный уровень прикладываемого при обработке панели давления.

Для каждого вальцовочного станка данная величина индивидуальная.

Специалисты компаний, использующих для вальцовки панелей из композита трехваловые станки, утверждают, высокий уровень качества композитных колонн с отбортовкой возможен при условии, что минимальный диаметр колонн будет оставлять не менее 250 мм. Самой сложной работой является отвальцовка с минимальным радиусом колонн большой длины. Качество получаемых после вальцовки изделий зависит также от марки композитной панели. Марка композитной панели указывает на особенности сплава алюминиевых листов, которые имеют самое прямое отношение к пластической деформации. Характеристики некоторых марок алюминиевых панелей исключают возможность отвальцовывания панелей, если радиус цилиндра составляет менее 300 мм при размерах минимального борта 10 мм. Использование панелей этих марок нецелесообразно, поскольку происходит повреждение на ребре панели наружного алюминиевого слоя.

При обработке вальцеванием панелей с отбортовкой следует учитывать один из критичных параметров. Данным параметром является ширина загибаемого борта. Информация о средних значениях минимального радиуса цилиндра при предварительно указанных данных о ширине борта указана в таблице 2.

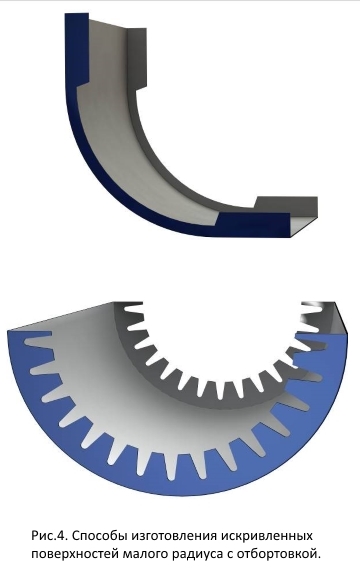

Если предоставленные данные не совместимы с требованиями, предъявляемыми к конструкции, используются приемы, представленные на рис. 4. Ознакомиться с информацией на рисунке 4 может потребоваться в тех случаях, когда радиус цилиндра должен быть меньше, чем тот, что представлен в таблице 2.

Особенности гибки панелей на оборудовании при условии минимального радиуса

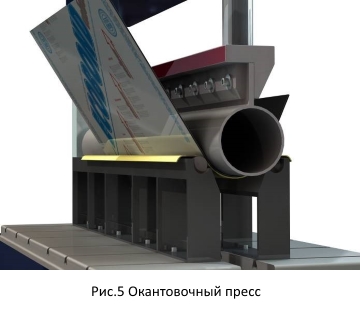

Для получения минимального радиуса изгиба можно использовать две разновидности оборудования:

- окантовочный пресс;

- ручное гибочное устройство.

В конструкцию окантовочного пресса входят следующие элементы

- матрица, к которой композитная панель прижимается;

- специальный элемент пуансон, представляющий собой цилиндрический стержень или трубу с необходимым для обработки радиусом закругления.

Поскольку присутствует эффект частичного выпрямления согнутой панели после формирования по причине упругости деформации в композите, радиус пуансона немного меньше, чем внутренний радиус закругления панели из композита. Обязательным условием качественной обработки является наличие у располагаемой под пуансоном матрицы закругленных краев. Чтобы не повредить поверхность композита на матрице, размещают эластичные прокладки, толщина которых составляет не менее 3 мм. Для изготовления эластичных прокладок используют следующие виды материалов:

- войлок или фетр;

- полиуретан;

- фторсиликоновую или силиконовую резину.

Эластичные прокладки должны быть выполнены из качественного материала, иначе не имеет смысла их использовать.

Предлагаем формулу идеального расчета ширины матрицы:

2 × d + 2 × p + D + 5 × d

Обозначения символов: D – диаметр пуансона, p – толщина защитной прокладки, d - толщина панели

Процесс обработки композитных панелей на окантовочном прессе происходит так: обязательным условием качественной обработки является расположение панели таким образом, чтобы линия гибки проходила по центру матрицы. Размеры матрицы и конечное положение пуансона определяют угол между остающимися после гибки по краям панели плоскими частями. Ширина не подвергающегося гибке свободного края панели должна быть размеров, которые не меньше пяти толщин панели. Лист не должен проскальзывать при гибке в матрицу, для чего необходимо определить допустимый размер его свободного края. Данный размер определяется опытным путем. Если размер свободного края превышает необходимый, его можно несколько обрезать и воспользоваться наиболее приемлемым способом крепления.

Процесс изготовления колонны на окантовочном прессе состоит из нескольких этапов обработки, во время которых заготовку периодически поворачивают. Возможность выполнить гибку панели в цилиндр и продолжительность процесса в немалой степени зависят от конструктивных особенностей пуансона и способа его крепления. Метод постепенного уменьшения радиуса с периодическим прокручиванием образуемой формы вокруг пуансона является единственным способом изготовить из панели композитный цилиндр.

Особенности применения для гибки панелей ручного станка

Гибка панелей на ручном станке выполняется следующим образом: труба с диаметром, необходимым для изготовления цилиндра, надежно закрепляется на рабочем столе. Для гибки панели, которая подкладывается под трубу, используется прижимная доска, прикрепленная на петлях к рамке. Изготавливается прижимная доска из толстой фанеры или листа металла. Для того чтобы обеспечить равномерность гибки длинных цилиндров, необходимо удлинить плечо. Удлиняется плечо с помощью двух рычагов, устанавливаемых на рамке. Чтобы предотвратить вероятность сдвига панели во время гибки, она тщательно закрепляется. Кусок войлока, прикрепленный к прижимной доске, улучшает скольжение.

При необходимости гибочную доску можно заменить роликом. При использовании ролика доступно изготовление из композитных материалов только простых конструкций, угол плавной гибки которых составляет до 180 градусов. Для искривления композитных панелей с широким бортом, отогнутым на 90° градусов, простые станки почти не применяются по причине сложности процесса. Изготовить на станке можно только цилиндры, длина которых не превышает 1 метра.

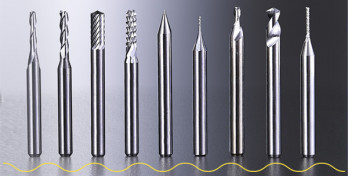

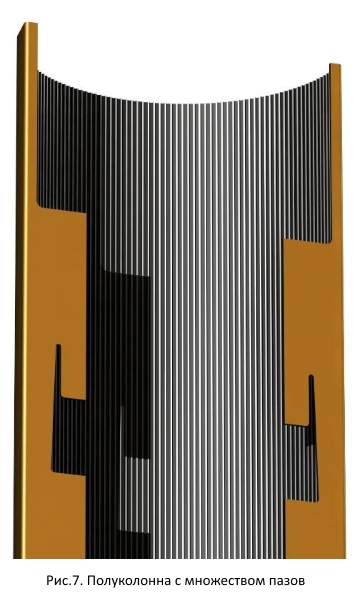

Особенности изготовления цилиндров из панелей с множеством параллельных пазов

Если возникла необходимость изогнуть панель на небольшой радиус или выполнить изделие сложной кривой формы, наиболее выгодным вариантом является нарезка на тыльной стороне панели множества продольных пазов. Выбираются пазы таким образом, чтобы слой полимера на дне паза составлял от 0,8 мм до 1,0 мм при ширине паза около 3 мм и длине шага от 4 до 10 мм. Применение данного способа позволяет не только изготовить из композитной панели трубу, но и создать колонны конусообразной или эллиптической формы.

Данная технология широко применяется при выполнении работ по изготовлению:

- фризов на козырьках;

- пилонов и стел с полукруглыми частями;

- объемных букв и пр.

Выборка пазов может производиться с помощью дисковой пилы или пальчиковой фрезы необходимого диаметра. Такой способ очень неудобный и крайне утомительный. Значительно быстрее и качественнее необходимые работы можно выполнить, предварительно запрограммировав координатно-фрезерные станки. Лучший вариант, если станки будут оснащены опцией вакуумного прижима заготовок.

Для того чтобы максимально прочно зафиксировать цилиндры или изделия выпукло-вогнутой формы, специалисты рекомендуют размещать внутри изделия изготовленные из алюминиевых вальцованных профилей ребра жесткости. При необходимости ребра жесткости можно заменить вырезанными из композита распорками. Для прикрепления к стенкам колонны элементов жесткости используется эластичный конструкционный клей.

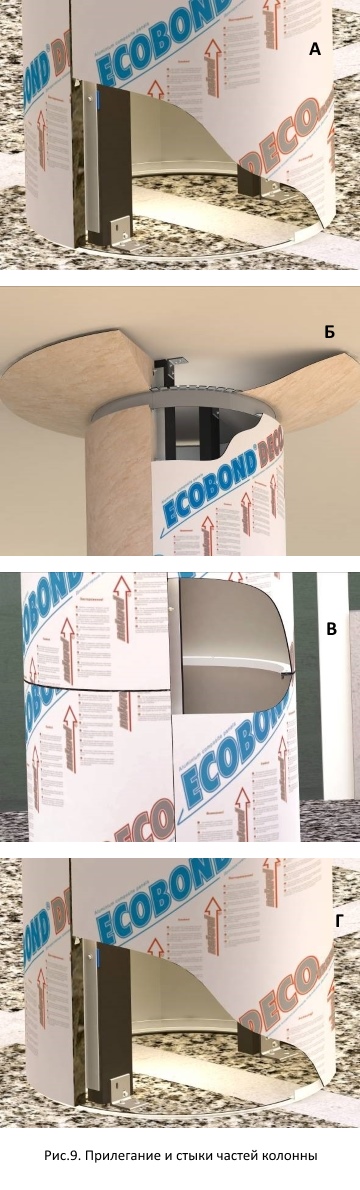

Особенности крепления композитных колонн

Крепление композитных колонн выполняется с использованием таких же способов, которые применяются при монтаже облицовочных кассет. Применение таких способов позволяет выполнить монтаж конструкций независимо от сложности поверхности и материала изготовления основания (бетонный столб, металлическая сварная стойка, металлическая труба).

Для крепления конструкции используются установочные и регулирующие уголки из алюминия. Регулировочные уголки закрепляются на определенном расстоянии от основной стойки и закрепляются на заклепку или саморез. При использовании данного способа крепления размеры щели при стыковке остаются минимальными.

Обязательным условием является наличие у нижней части колонны ребра жесткости, поскольку основание может подвергнуться механическому воздействию. Прикрепление прокатанного на валиках алюминиевого профиля позволяет минимизировать последствия удара. В зависимости от условий эксплуатации и других факторов алюминиевый профиль может опираться на эластичный жгут или лежать на земле. Если существует высокая вероятность вандализма, для изготовления нижней части колонны лучше использовать нержавеющую сталь.

Заключение

Обязательным условием изготовления качественных изделий из композитных панелей методом вальцевания является использование высокотехнологичного грамотно запрограммированного оборудования. Специалистам, занимающимся изготовлением композитных колонн или полуколонн, следует помнить о необходимости:

- использования мощного двигателя;

- тщательного выполнения подготовительных работ;

- использования (для придания валкам достаточной силы вращающего момента) понижающей системы шестеренчатой передачи;

- выдерживания параллельности осей трех валков;

- точном позиционировании прижимающего вала после окончания каждого цикла.

Особенность изготовления колонн из композита состоит в том, что упругость композитных панелей сохраняется, вследствие чего после освобождения из-под давления вала происходит частичное распрямление.

Нельзя оставлять деталь в станке с опущенным валом на длительное время, поскольку в таких случаях на лицевой стороне остаются следы в виде выпуклости.

Между валками и композитной панелью рекомендуется оставить минимальный зазор для того, чтобы исключить вероятность повреждения лицевого слоя панели. При выполнении вальцовки с отбортовкой наличие минимального зазора позволит избежать повреждения на ребре слоя алюминия, следовательно, ухудшения эксплуатационных и эстетических характеристик изделия. Если композитная панель расположена относительно валков правильно, вероятность того, что борта превратятся в гармошку или будут смяты, минимальная.

Для того чтобы избежать ошибок при обработке композита, достаточно следовать простым рекомендациям. Для создания цилиндров (колонн) неподходящего композита, достаточно предварительно поэкспериментировать, провальцевав небольшие кусочки панели.

Обязательно примите во внимание предоставленную нами информацию. Она будет вам полезна. Важно предельно серьезно относиться к выбору производителя продукции. Именно от этого будет зависеть конечный результат. Так что внимательно изучайте все существующие предложения на рынке. Сейчас они предлагаются в широчайшем разнообразии, что позволит подобрать решение, которое будет отвечать пожеланиям, требованиям и финансовым возможностям. Если у вас возникают вопросы, то обязательно проконсультируйтесь со специалистами, чтобы понимать, отвечает ли продукция требуемым вам параметрам. Она должна быть выполнена из качественных материалов, которые будут обеспечивать надежность и продолжительный срок эксплуатации. Если вы воспользуетесь нашими советами, то вы останетесь довольны конечным результатом.