Поліруємо акрил до блиску

Краї заготовок із акрилу шліфують та полірують після розкрою, щоб усунути пошкодження поверхні та вирівняти поверхню склеєних частин виробу. Операції досить прості, але отримати глянцеву поверхню може викликати певні труднощі. Технічні особливості різних способів фінішної обробки можуть істотно впливати на якість виробу.

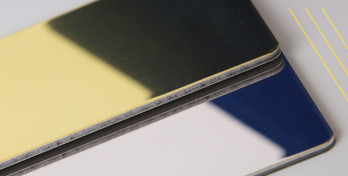

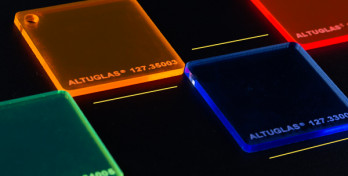

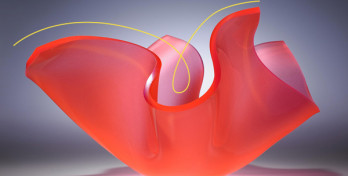

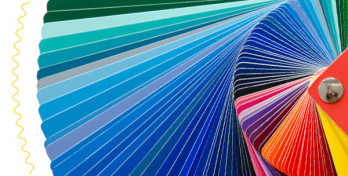

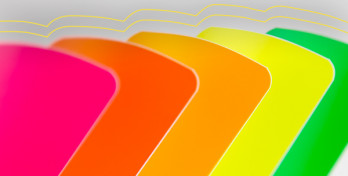

Якість акрилової поверхні частково впливає на сприйняття виробів. Шорстка або дзеркально гладка поверхня відчуваються не тільки візуально або тактильно, вони по-різному відбивають або розсіюють світло. Комбінація штучно створеної локальної шорсткості і глянцю на поверхні може підвищити привабливість, привернути увагу до деяких деталей і поліпшити сприйняття виробу в цілому.

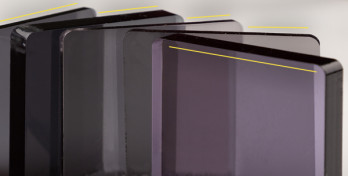

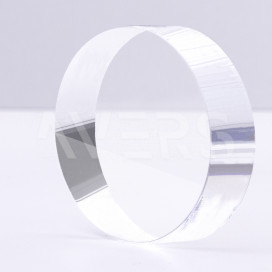

Виробництво демонстраційних дисплеїв, промостойок, тримачів друкованої продукції та інших виробів з акрилу, зокрема підсвічених в торець, вимагає обов'язково полірувати крайки до стану глянцю. Іноді виникає необхідність відновити глянцеву поверхню акрилу, яка може випадково подряпатись чи потертися в процесі обробки, складання або експлуатації виробу. Поверхневі дефекти є особливо помітними у акрилайтах, фреймлайтах та інших конструкціях із торцевим підсвічуванням, а також на гравійованих сувенірних виробах.

Щоб отримати глянцеву поверхню застосовують механічне полірування, полірування полум'ям, алмазним кругом, хімічне і лазерне полірування. Розглянемо чинники, що впливають на якість поверхні після фінішної обробки й проаналізуємо недоліки та переваги різних технологій.

Блискуча шорсткість

Будь-яка поверхня, включаючи дзеркально-глянцеву, може оцінюватися ступенем шорсткості. Величина шорсткості визначається за величиною мікропрофілю поверхні, по висоті виступів і глибині западин. Зазвичай до шорсткості відносять відхилення поверхні, на якій виконується умова — S / R <50, де R — висота профілю, S — середній крок місцевих виступів профілю нерівностей або базова довжина. Висота нерівностей шорсткої поверхні нормується в діапазоні 0,025 ... 1600 мкм на базовій довжині, обраної з стандартного ряду від 0,01 мм до 25 мм, згідно Державному стандарту 25142-82. Чим менше розмір виступів мікронерівностей поверхні, тим менш шорстка поверхня. Якщо розмір нерівностей після шліфування стає менше 0,8 мкм (Ra <0,8мкм), то говорять про напівглянцеву поверхню. Коли розмір нерівностей стає менше довжини хвилі світла у видимому діапазоні (Ra <0,4 мкм), то поверхня дає незначний відблиск. Поверхня стає дзеркально-глянцевою при нерівностях менше чверті довжини хвилі (Ra <0,2 мкм).

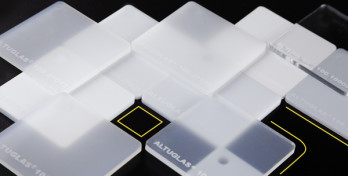

Якщо макронерівності мають опуклості і западини до 20 мкм, а мікронерівності менше 0,2 мкм, то така складна нерівна поверхня буде одночасно розсіювати і добре пропускати, але слабо відбивати світло. Наприклад, прозорий акрил з поверхню Satin, що відповідає вищенаведеним умовам, має коефіцієнт пропускання до 85% і відбиття не більше 7%, тобто акриловий лист практично не відбиває світло. Такі властивості акрилової поверхні є корисними для виготовлення проекційних екранів, світильників та інших виробів з м’яким розсіюванням світла для дизайну інтер'єру.

З іншого боку, якщо макронерівності будуть більше 0,2 мм, а величина мікронерівностей така сама (<0,2 мкм), то поверхня буде здаватися рельєфно-глянцевою або з ефектом ембосування, блискуча поверхня помітно відбиватиме світло й добре його пропускатиме. Така поверхня підходить там, де потрібно приховати об'єкт ширмою, що пропускає світло, із розмитою видимістю за нею. Це можуть бути офісні перегородки, розділові огорожі кабін або кімнат в ресторанах, кафе, барах, дверцята в шафах офісів або заповнення дверей медичних установ.

Попередня обробка поверхні

Якість полірування залежить від інструментів, способу попередньої обробки поверхні, безпосередньо процесу полірування, а також від способу остаточного очищення поверхні.

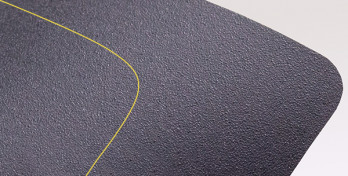

Поверхня після фрезерування

Поверхня після фрезерування

На обробленому краї акрилової заготовки, виготовленої фрезеруванням, є нерівності з нерегульованим і регульованим кроком, які характеризують шорсткість. Нерівності з нерегульованим кроком утворені кратерами, вищербинами, відколами та іншими порушеннями. Вібраційні нерівності з'являються на обробленій поверхні у вигляді нерегулярних гребінців і западин. Їх утворення пов'язане з дисбалансом обертового різального інструменту, а також недостатньою жорсткістю вузлів верстата.

До нерівностей з регульованим кроком відносяться повторювані мікронерівності або кінематична хвилястість (Рис.1). Ці нерівності проявляються у вигляді поперемінних дрібних виступів і западин, що обумовлено геометрією різальної крайки фрези, швидкістю її обертання і подачі, типом пластика і його напруженістю. Відомо, що нерівності різальної крайки фрези повторюються на обробленій поверхні. Збільшення швидкості обертання фрези і зменшення швидкості подачі призводить до зменшення величини періодичних мікронерівностей. Тому координатно-фрезерні верстати для обробки акрилу мають потужну станину, портал (каретку) з широкою базою, щоб запобігти тангенціальним спотворенням, високошвидкісний шпиндель із великою потужністю (> 2 кВт), добре збалансовану цангову систему кріплення фрез і міцне закріплення заготовок на робочому столі, що виключає вібрацію і зрушення. Це дозволяє отримати якісно оброблену поверхню, придатну для фінішного полірування.

Механічне шліфування

Деталі і вироби з акрилу, що підлягають поліруванню, не повинні мати подряпин і глибоких дефектів, оскільки усунути їх поліруванням надзвичайно важко, а іноді — практично неможливо. Шліфування вирівнює крайки листів, й часто служить для отримання скошених або закруглених кутів, а на площині — для усунення подряпин, вибоїн, потертостей та інших пошкоджень. Іноді за допомогою шліфування створюють матову поверхню в декоративних цілях.

Операція шліфування може здійснюватися вручну шліфувальною папером, що покриває дерев'яний брусок або диск. Для машинного шліфування та полірування підходить ексцентрикова або орбітальна шліфувальна машина, віброшліфувальна машина, стрічково-шліфувальний верстат, а також ручна прямошліфувальна машина. У практиці дрібносерійного виробництва зазвичай використовується електродриль із циліндричною або дисковою насадкою, покритою повстяною або замшевою товстою тканиною для обробки поверхні абразивною або полірувальною пастою. Щоб отримати однорідну поверхню, у тому числі придатну для подальшого механічного полірування, шліфувати слід у кілька етапів, щоразу використовуючи дрібніший абразивний порошок.

- Грубе шліфування, грануляція 60

- Середнє шліфування, грануляція 160, 220, 400

- Тонке шліфування, грануляція 600, 800, 1200

Із використанням кожного наступного різновиду наждачного паперу площа шліфування розширюється. Кожен наступний етап повинен усунути всі сліди попередньої операції. Під час машинної обробки слід уникати сильного і тривалого натискання, тому що тепло від тертя викликає напругу в пластиці і може його пошкодити. Щоб запобігти перегріву, акрилові заготовки періодично охолоджують на повітрі.

Механічне полірування

Полірування усуває шорсткуватість після шліфування, піскоструминної обробки, фрезерування, гравірування, свердління й дозволяє отримати дзеркально гладку поверхню. Поверхня для полірування повинна бути попередньо оброблена тонким шліфувальним папером або пастою з грануляцією мінімум 800 (зерно абразиву ~ 1 мкм).

Полірувальні пасти або рідини наносяться на повстяне, тканинний круг або замшу. Наприклад, виробники рекламної продукції добре знають полірувальні пасти Polish 1 і Polish 2. Деталі малого розміру поліруються на повстяній стрічці, на повстяному, фетровому або тканинному колі невеликого діаметра, закріпленому в патроні електродрилю, свердлильного верстату або замість абразивного диска в заточувальному верстаті. Повстяні або тканинні круги діаметром 10 см і більше придатні для полірування великих і криволінійних поверхонь. Найчастіше вони складаються з набору фланелевих, оксамитових або батистових шарів тканини, скріплених в пачку. Циклічна швидкість обертання полірувального кругу повинна бути близько 20 м/с. Не допускається надмірний нагрів виробу, тому його періодично охолоджують на повітрі. У більшості випадків торець акрилу полірують, використовуючи полірувальний ремінь (стрічку), барабан або диск з прикріпленою (приклеєною) полірувальною тканиною, що обертається через шків. При цьому одночасно можуть поліруватися кілька виробів, з'єднаних в пачку.

Машинне полірування

Координатно-фрезерувальні верстати, які керують траєкторією руху полірувального інструменту за заданою програмою, використовуються для автоматичного полірування великих площ. На таких планшетних верстатах полірування країв може виконуватися спеціальними фрезами відразу після контурного різання. Конфігурація гострих крайок полірувальних фрез відрізняється від звичайних фрез для різання. Крім того, є спеціальні насадки на шпиндель, які знижують швидкість обертання і пристосовані для кріплення спеціальних полірувальних інструментів. За допомогою таких пристроїв полірують краї, поверхні або крайки акрилу, зрізані під певним кутом.

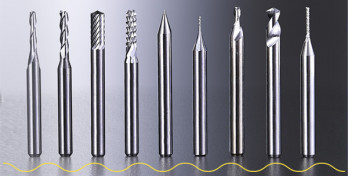

Алмазне полірування

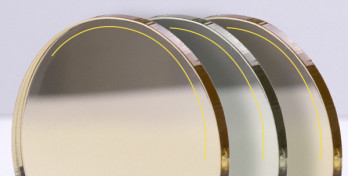

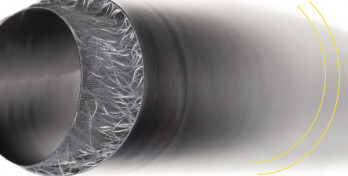

Полірування на алмазному крузі — є найпродуктивнішим способом. Для цього використовується верстат (Рис. 4), в якому обертається диск діаметром ~ 10 см із двома закріпленими різцями — різальним і полірувальним. Різальний знімає до 0,4 мм матеріалу, полірувальний — 0,04-0,06 мм матеріалу. Таким чином, тонкий шар акрилу зрізається і поверхня полірується під час однієї операції. Швидкість обертання — до 40 000 об/хв. Після кожного проходу заготовки зі швидкістю подачі до 1 см в секунду, залишається глянцева поверхня.

Замість алмазних різців можуть встановлюватися різці з високовуглецевої сталі або різці з твердосплавними наконечниками.

Полірувати на алмазному крузі можна лише прямий край листа. Водночас існують верстати для зрізання і полірування країв акрилової заготовки під заданим кутом (Рис. 5). Після алмазного полірування в акрилі не виникає напруги, оскільки немає надмірного нагріву, тому деталі можна склеювати клеями, що містять розчинник.

Верстати можуть оснащуватися системою автоматичної подачі заготовки, що збільшує продуктивність і виключає появу смужкового дефекту внаслідок ручної подачі заготовки та незначному кутовому повороті оброблюваної деталі після переходу через її середню частину (Рис. 5).

Щоб отримати ефект прозорого кристала або властивості заломлення світла на гранях призми, необхідно зрізати фаску з прямокутних граней акрилового листа під певним кутом та полірувати. Така точна робота можлива тільки на спеціальному обладнанні. Деякі верстати оснащені механізмом встановлення полірувальної головки під заданим кутом. Кілька проходів — і заготовка акрилу отримує кристалоподібні грані, що заломлюють світло (Рис. 8).

Газоплазмове полірування

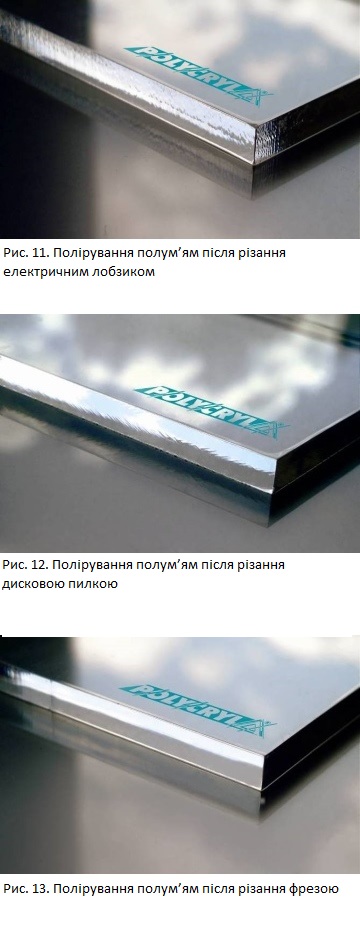

Полірування акрилового листа проводиться пропан-бутановим або воднево-кисневим полум'ям за допомогою пальника, подібного до зварювального (Рис.10). Краї листа повинні бути очищені від залишків попередніх обробок, прилиплої стружки і пилу внаслідок електростатичного заряду. Сліди попередньої обробки (різання, фрезерування, грубого шліфування) після вогневого полірування залишаться помітними, хоча і блискучими. Щоб отримати дзеркально гладку поверхню, необхідно провести тонке шліфування поверхні. На Рис. 11-13 показані 3 типи зразків після різних видів різання і полірування полум'ям: електричним лобзиком (Рис.11), дисковою пилкою (Рис. 12) і вертикальним фрезером із пальчиковою фрезою (Рис.13). На них чітко проглядаються рельєфні дефекти попередньої обробки.

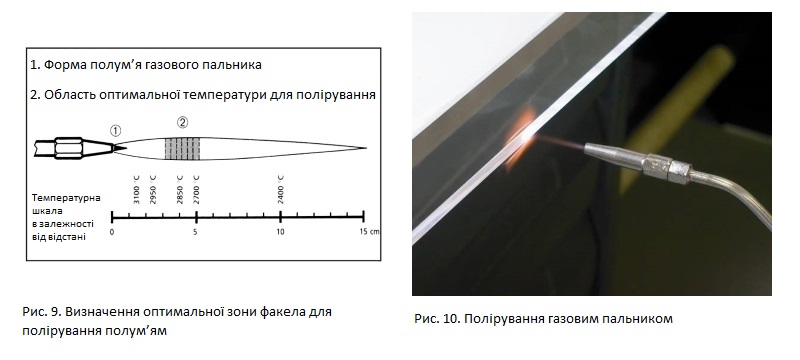

Температура полум'я становить 2700-2900°C, що візуально визначається по блакитний зоні полум'я (Рис. 9). Ця температура значно перевищує температуру займання акрилу. Тому час взаємодії полум'я з поверхнею акрилу має становити частки секунди.

Факел регулюють таким чином, щоб він був дуже вузьким і його довжина була приблизно 75 мм.

Пальник розташовують на такій відстані, щоб оброблювана поверхня потрапляла в блакитну зону полум'я. Його потрібно тримати під невеликим кутом до поверхні торця і переміщати рівномірно зі швидкістю приблизно 10 см/с уздовж краю тільки в одному напрямку. Якщо перший прохід не був вдалим й полірування виявилося неповним, необхідно дати листу охолонути (щоб виключити ймовірність самостійного займання), а потім повторити процедуру знову.

Дуже важливо пам'ятати, що полірування полум'ям є досить небезпечним, тому необхідно суворо дотримуватися правил пожежної безпеки. Крім того, воднево-киснева суміш є вибухонебезпечною, тому потрібна спеціальна підготовка майстра.

Іноді для полірування полум'ям використовують киснево-ацетиленову суміш газів із температурою 2700-2900°C, яку застосовують при зварюванні. В цьому випадку склад газу повинен бути відрегульований так, щоб був надлишок кисню («кисневе полум'я»), інакше на поверхні акрилу залишатимуться чорні точки — незгорілі залишки ацетилену.

Необхідно також пам'ятати, що газополуменеве полірування викликає високі напруги в акрилі, тому не можна застосовувати сольвентні клеї для склеювання, органічні розчинники для очищення, а також слід уникати потрапляння фарби на край листа під час друку. Це може спричинити появу дрібних тріщин. Щоб усунути напругу, рекомендується проводити відпал в печі.

Лазерне полірування

Відомо, що під час лазерного різання або гравірування край оплавляється і після обробки залишається дзеркально блискучим. Для ручного полірування поверхні акрилу використовують розфокусований лазерний промінь, що спрямовується на поверхню виробу через джгут з оптичних волокон, що має на кінці лінзу. Аналогічний інструмент застосовується в стоматології для полімеризації фотополімеру.

Так само, як і під час газополуменевого полірування, пляму лазерного променя спрямовують на поверхню, таким чином, щоб акрил тільки плавився, а не випаровувався. Потім його плавно переміщають уздовж оброблюваного краю в одному напрямку. Процес лазерного полірування дуже сильно залежить від ряду технічних параметрів, зокрема від точної відстані від об'єктива до поверхні, потужності лазера, кута падіння променя на поверхню, часу впливу і частоти імпульсів випромінювання СО2 лазера. Полірування лазером як окрема операція не набуло широкого поширення у виробництві реклами через вищенаведені складнощі.

Хімічне полірування

Деякі сольвенти розчиняють поверхневий шар акрилу, й він стає рідко-в'язким. Всі шорсткості стають ніби оплавленими. Процедура хімічного полірування країв є дуже простою — крайку деталей занурюють в розчинник на глибину ~ 1 мм і витримують 1-2 хвилини. Витягують заготовку з розчинника, дають стекти краплям і витримують на повітрі, поки розчинник повністю не випарується з акрилу, а поверхня не стане твердою і глянцевою. На відміну від газополуменевого полірування, після такої обробки не утворюється шар напруженого матеріалу.

Якщо необхідно зробити глянцевою плоску частину листа, розчинник просто ллють на похилу площину, рівномірно покриваючи весь аркуш, або розпилюють його на поверхні, покриваючи її кілька разів тонким шаром розчинника. Таким чином, наприклад, виготовляють вироби із торцевим підсвічуванням, коли ділянки поверхні, необхідні для розсіювання світла, піддають піскоструминній обробці або гравіруванню.

Локальний вплив розчинника на поверхню може спричинити появу видимого кордону, особливо якщо потрапляє на гладку поверхню і діє досить довго. Також розчинник може порушити вигляд рівної глянцевої поверхні, на якій з’явиться легке хвилясте ряботиння. Такого ефекту можна уникнути, якщо додати до розчинника діацетоновий спирт, що уповільнює розчинення полімеру і покращує однорідність.

Висновок

Щоб зробити виріб більш привабливим, не тільки використовують різні форми та забарвлення, а поєднують поверхні з різним ступенем вираження рельєфу. Фінішна обробка акрилу може змінити характеристики світлорозсіювання. Щоб виділити написи на прозорій акриловій панелі або підсвітити виразні графічні елементи, окремі ділянки на поверхні можуть мати задану шорсткість і локально розсіювати світло під час зовнішнього фронтального підсвічування або більш вишукано проявлятися під час підсвічування з торця. Різна шорсткість або поєднання шорстких поверхонь з гладкими впливають на багатогранне сприйняття виробу. Наприклад, шорстка поверхня сприймається по-різному, залежно від її освітлення чи кута огляду; а глянцева поверхня робить виріб естетичним, підкреслює вишуканість і кристалічну прозорість. Шліфування, фрезерування, полірування є потужними засобами в арсеналі дизайнерів, оскільки надають широкі можливості для художнього виконання.