Коли розмір має значення

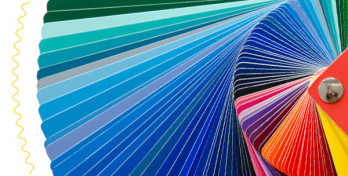

Попит народжує пропозицію. Коли підприємці зрозуміли, що об'ємні букви з композиту чудово підвищують ефективність реклами, оскільки їх дуже добре видно здалеку, виробникам довелося опановувати нові технології обробки алюмінієвих композитних панелей. Саме їх доцільно використовувати для створення об'ємних і габаритних букв, що встановлюються на дахах, навісах і піддашках магазинів. Це дозволяє уникнути ряду помилок, властивих для виготовлення букв із листів пластику.

Технології виготовлення об’ємних букв

Для створення об’ємних букв застосовують кілька технологій. Найпростіший спосіб — зігнути пластикову смугу, щоб сформувати бічну частину букви. Для цього використовують спінений ПВХ товщиною від 3 до 5 мм. Отриманий елемент приклеюють до плоскої лицьової частини літери, виготовленої з непрозорого або світлорозсіювального пластику.

Ще одна технологія передбачає використання листів пофарбованого металу. Їх згинають, щоб отримати бічні частини літер. Потім отримані елементи за допомогою клею, або саморізів і заклепок поєднують із пластиковим профілем Elkamet L- або F-подібної форми.

Обидві технології є досить простими й дозволяють створювати об'ємні букви середнього або малого розміру. Вироби висотою більше 1 метра слід виготовляти інакше. Зокрема у пластику під впливом власної ваги виникає напруга, тому під час сильного вітру він може тріснути. Щоб зробити конструкцію міцнішою на розрив і вдавлення використовують каркас з металу, всередині якого вклеюють додаткові ребра жорсткості і зміцнювальні куточки. Чим більшим є розмір букви, тим товщим повинен бути пластик. Водночас не можна забувати про компенсацію термодинамічних напруг, що виникають під час охолодження і нагрівання.

Навіть якщо технологічний процес буде організований за всіма правилами, неможливо уникнути впливу вищенаведених негативних чинників. Найпоширеніша проблема — нерівномірне нагрівання лицьової і бічної частин букви при денному освітленні. Через велику різницю коефіцієнта термічного розширення на склеєному стику утворюється напруга. Його тривалий вплив стає причиною розриву частин букви по клейовому шву. Не рятує навіть додаткове кріплення до металевого каркаса саморізами або заклепками, вириваються самі місця кріплення.

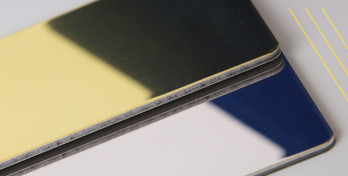

Насправді проблемам простіше запобігти, аніж виправити. Ефективний спосіб — замінити традиційний спінений пластик на алюмінієві композитні панелі (АКП).

Переваги АКП

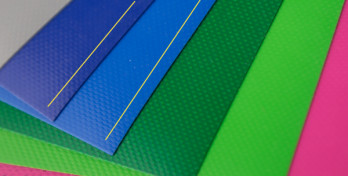

Переваги композитних панелей порівняно із пластиком:

- вищий опір на вигин;

- більша міцність на розрив;

- триваліший термін служби;

- менша величина терморозширення;

- стійкість до ширшого діапазону температур.

Сукупність цих властивостей робить композитні панелі ідеальним матеріалом для виготовлення великих об'ємних літер.

Підготовчий етап у створенні великих об'ємних літер

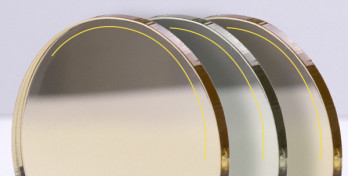

Під час проектування конструкцій із АКП необхідно враховувати усі технологічні аспекти. Композит є універсальним і практичним матеріалом, що дозволяє створювати найскладніші форми, але процес виготовлення може бути дещо складним. Необхідно розуміти, що викривлення панелі по радіусу або просто заданій кривій потребує додаткового інструменту. Для вальцювання панелей знадобиться:

- тривальцевий верстат,

- окантовувальний прес,

- пристосування з притискною дошкою.

Такого обладнання може не виявитися в робочому арсеналі виробника зовнішньої реклами. Зате пристрій із притискною дошкою легко сконструювати власними силами, ним просто користуватися і він дозволяє зігнути композитну панель на потрібний радіус, якщо ширина панелі не буде занадто великою.

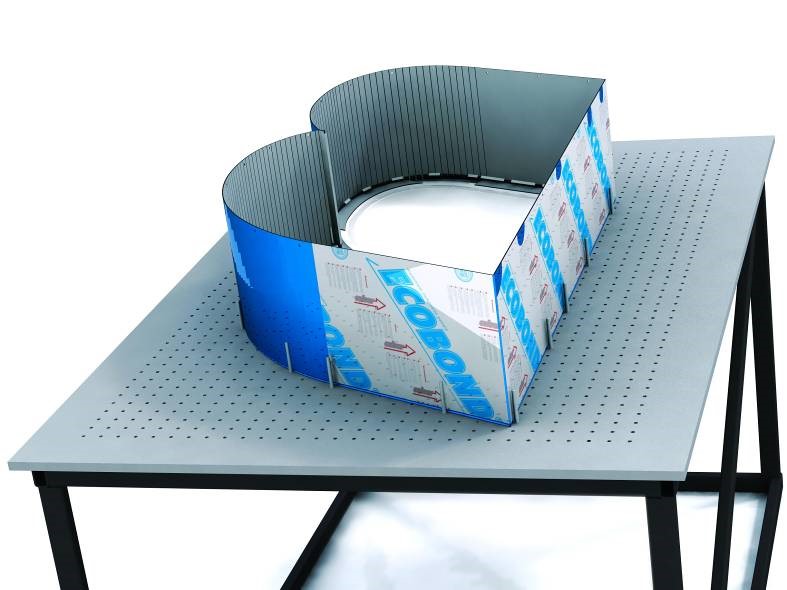

Зігнути та точно зафіксувати бічну частину на лицьовому боці букви можна простішим способом: вибрати якусь кількість пазів зі зворотного боку панелі, дотримуючись певного інтервалу. У цьому випадку плита зберігає жорсткість у напрямку до пазів, а по перпендикуляру дуже легко згинається. У такій конструкції потрібна жорсткість і міцність досягається шляхом з'єднання бічних частин об'ємної букви з лицьової і тильної сторони.

Секрет з'єднання частин на кривому ребрі

У процесі створення великих об'ємних літер найскладнішим є створити стик бічної і лицьової частин. Рівний стик двох деталей під кутом в 90° отримують за допомогою П-подібного профілю. Саме він з'єднує борти, попередньо зігнуті на 135°. Для цього зі зворотного боку панелі вибирають пази з аналогічним кутом.

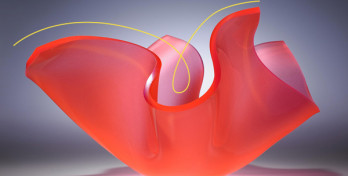

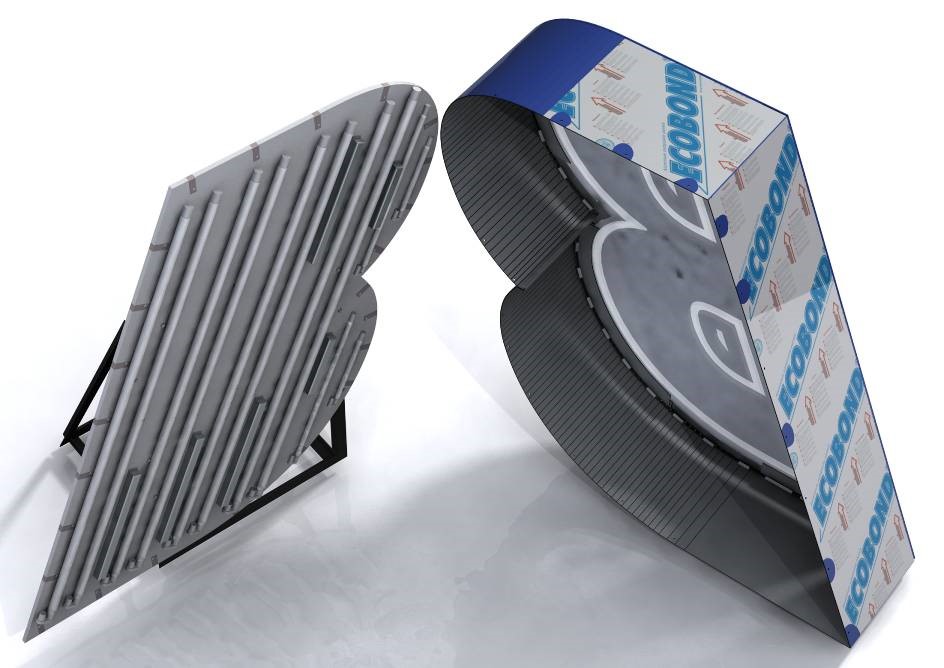

Коли необхідно з'єднати деталі по кривій лінії, також використовується П-подібний профіль. Але доведеться створити безліч пелюсток, які після кріплення будуть загинатися всередину під потрібним кутом. Вони повинні утворити із зовнішнього боку ребра згину ламану лінію, що повторює криву.

Зверніть увагу, формуючи пелюстки необхідно не доводити виріз між ними до самої середини створеного паза. При цьому частина алюмінію розміром 1,5-2 мм повинна загнутися всередину разом із пелюстками. Подальше з'єднання отриманих пелюсток у поєднаних деталях проводитися за аналогією з рівними ділянками, за допомогою алюмінієвого П-подібного профілю. Не варто побоюватися неестетичного вигляду чорної полімерної серцевини композитної панелі в місцях стику: її не буде видно на лицьовій стороні.

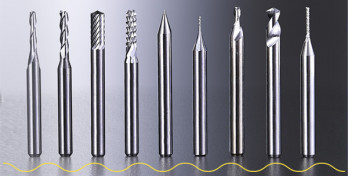

Під час фрезерування пазів важливою є ідеальна точність (не менше 50 мкм), досягти якої можна лише на планшетному координатно-фрезерному верстаті. Тільки так можна виключити похибки в розмірах, які завадять правильно поєднати деталі.

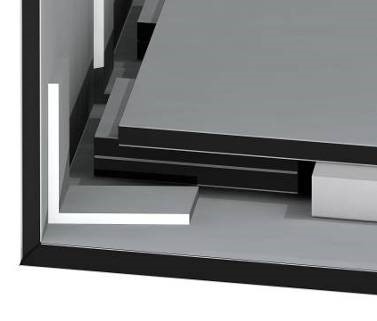

Щоб отримати привабливий виріб, не можна ігнорувати точність співвідношення розмірів основи кожної пелюстки і радіуса заокруглення лінії ребра літери. На рис. можна побачити, як виглядає стик вже готової букви висотою 22 см. Оскільки вона є невеликою, радіус заокруглення також невеликий — лише 3 см. Величина основи пелюсток при цьому склала 1,5 см.

На фото можна помітити ламані ділянки ребра, отриманого з двох з'єднаних поверхонь. З цього випливає, що потрібно збільшити співвідношення радіусу заокруглення і основи пелюсток в кілька разів. Оптимальним співвідношенням вважається 5:1, у чому можна переконатися безпосередньо на практиці. Так, під час створення великих об'ємних літер радіус заокруглення істотно перевищує це співвідношення і ламану лінію вже майже не помітно.

Окрім з'єднання лицьової і бічної частин за допомогою зігнутих пелюсток є альтернативні варіанти стикування. Так, можна використовувати конструкційний клей, здатний заповнити щілини більш ніж 0,3 мм.

З'єднання за допомогою алюмінієвих куточків

Для з'єднання бічних і лицьових деталей букви іноді використовують алюмінієві куточки, які приклеюються до вузьких елементів. Для цього у місцях стику необхідно зняти фаску під кутом 45°. Однак у цьому випадку буває складно зафіксувати обидві поверхні на кривому ребрі і зберегти ідеальне з'єднання.

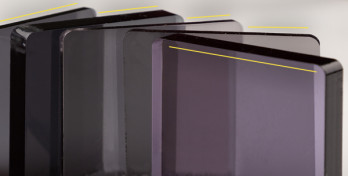

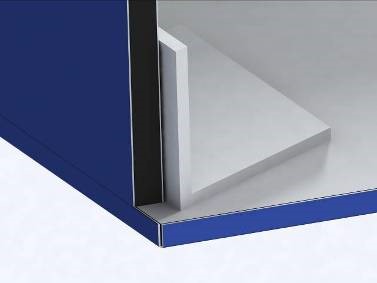

Ще один спосіб, показаний на рис. 4, є дещо простішим, ніж попередній варіант. Він полягає в тому, щоб підібрати по краю лицьової поверхні паз до алюмінію. При цьому його ширина повинна дорівнювати товщині самої композитної панелі. Після згину по всьому контуру торець повинен виявитися повністю закритим. Під час стикування двох деталей на бічній поверхні залишиться мінімальна щілина, практично непомітна навіть із близької відстані. Для приклеювання алюмінієвих куточків до тильної поверхні АКП в цьому випадку рекомендується використовувати клей на основі поліуретану.

Використання клею

Для склеювання двох панелей, які в подальшому будуть утворювати ребро у місці стику, використовують конструкційний клей. Його перевага в тому, що він здатний заповнювати шви до декількох міліметрів. Для такої мети ідеально підійде будівельний конструкційний клей. Також можна використовувати двокомпонентний поліуретановий клей і герметик, на основі модифікованого силану. Властивості цих речовин повністю відповідають поставленому завданню і дозволяють ефективно склеювати деталі букв.

Фіксація за допомогою поліетиленового джгута

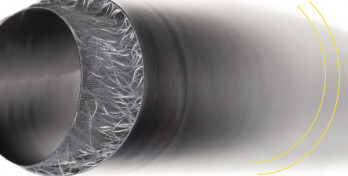

Поєднати дві поверхні композиційних панелей можна за допомогою зварювання поліетиленовим джгутом. Знадобиться промисловий фен, який має в комплекті спеціальну насадку. Або можна скористатися клейовим пістолетом із функцією електророзігрівання поліетиленового дротика. Важливо досягти тієї температури поліетиленового дротика, при якій він розм'якшується до в'язкопластичного стану. Для цього температура фену повинна становити щонайменше 265°C. Тільки тоді полімерна серцевина композиту почне плавитися і можна отримати досить міцне з'єднання.

Монтажний стіл із отворами допоможе полегшити процес складання букв. З ним буде простіше фіксувати поєднувані деталі в потрібному положенні. Так, встановлюючи бічну частину на лицьову сторону, необхідно зігнути композитну панель і зафіксувати її на столі за допомогою металевих штирів. Також для фіксації підійдуть дерев'яні або пластикові клини, які зазвичай використовуються під час укладання кахельної плитки. Щойно частини конструкції зафіксовані, можна переходити до їх склеювання або зварювання.

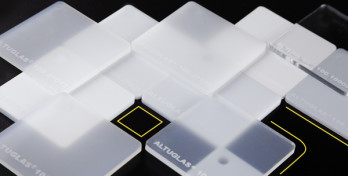

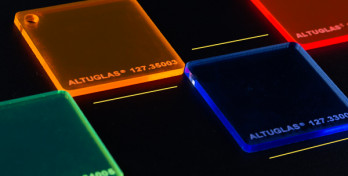

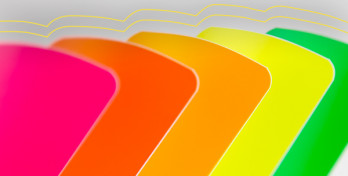

Особливості встановлення світлоповертального пластику

Світлоповертальний пластик допомагає зробити об'ємні букви помітними. Зазвичай для цього використовують акрил. Його необхідно прикріпити до лицьової частини літери. На цьому етапі є певні складнощі. Не рекомендуються жорстке з'єднання за допомогою клею та механічні способи кріплення. Сполучені матеріали будуть дуже різними й коефіцієнти термічного розширення суттєво відрізнятимуться. Під час експлуатації неминуче сильне нагрівання або охолодження призведуть до викривлення або пошкодження деталей.

Навіть найеластичніший клей призведе до деформації лицьової поверхні. Також з часом буде спостерігатися відшарування клею.

Щоб уникнути таких проблем, варто поєднувати світлорозсіювальний акрил і лицьові частини літери за допомогою того ж методу, що застосовується під час створення світлових коробів з прорізаними буквами в композиті: скористатися пружними металевими смужками. Також можна спробувати накласти пластини з композитної панелі безпосередньо на акрил, а потім приклеїти їх і до композиту, і один до одного. В результаті світлоповертальний пластик не втратить здатність вільно рухатися щодо відносно композитної частини, що його обрамовує.

Світлорозсіювальний акрил вставляється в лицьову частину об'ємної букви. Його важливою конструктивною особливістю можна вважати формування фрезерованої по контуру кромки. При цьому вона буде повністю відповідати глибині товщини композиту, розміри якого вибираються виходячи з необхідного розміру літери. Завдяки такій конструктивній особливості з'являється можливість розташувати лицьову поверхню акрилу і композитну частину, що його обрамовує, в одній площині. Також забезпечується термодинамічний рух акрилу щодо панелі при перепадах температур.

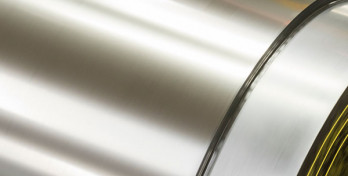

Останній крок — створення тильної сторони

Тильна сторона є дуже важливим елементом, оскільки саме вона є несучою у всій конструкції. До неї кріпляться бічні елементи і система підсвічування (люмінесцентні лампи, світлодіоди або газосвітні трубки).

Для створення тильної сторони використовують АКП. Щоб отримати розбірні з'єднання бічної і тильної частини, встановлюються металеві куточки. Вони кріпляться на витяжні заклепки. Велике навантаження витримують композитні панелі товщиною від 4 мм, алюмінієвий шар яких становить 0,5 мм. Якщо створюється буква дуже великих розмірів, бажано додатково встановити металевий каркас, до якого кріпитимуться бічні і тильні сторони букви.

Іноді для створення тильної сторони використовують панель з стільниковою серцевиною. Вона завтовшки 10 мм і відрізняється товстішим шаром алюмінієвого покриття. Такі плити відносяться до незаймистих матеріалів і мають найвищу ступінь жорсткості.

У рекламній сфері для створення тильної сторони об'ємної букви найчастіше використовують спінене ПВХ товщиною від 10 до 20 мм. Цей матеріал є придатним для такого використання завдяки білій поверхні і електроізолювальним властивостям. На ПВХ дуже легко встановлювати необхідне електрообладнання та джерела освітлення. Крім того, білий колір допомагає створювати однорідне освітлення завдяки своїй здатності розсіювати світло. Бічна частина букви кріпиться до такого торця на саморізи.

Але цей спосіб має недоліки. ПВХ-матеріали є чутливими до перепадів температури. Під час експлуатації букви ПВХ-панель часто нагрівається до 65°C й втрачає свою міцність майже на 70%. Це загрожує руйнуванням в місцях кріплення. Також панель зі спіненого ПВХ має досить високий коефіцієнт термічного розширення: від 0,06 до 0,075 мм / (м · ° C), такий матеріал можна використовувати для створення маленьких або середніх букв, висота яких не перевищує 1 м.

Якщо для створення торцевої частини обраний саме спінений ПВХ, місця з'єднання його з іншими частинами букви необхідно додатково зміцнити. Зробити це допоможуть П-подібні скоби з оцинкованого заліза. Їх надягають на торець і кріплять до нього саморізами по обидва боки. Після цього кріплення бічної частини міцнішим і здатне витримувати великі навантаження.

Для монтажу світлотехніки і подальшого кріплення літери рекомендується використовувати вологостійку орієнтовано-стружкову плиту ОСП-4, товщиною 10-15 мм. При цьому бокова частина букви може кріпитися безпосередньо до торця звичайними саморізами.

Ще один варіант кріплення — до металевих куточків. Їх необхідно встановити на плиті по периферії. Далі до цієї ж плити необхідно прикріпити опорну раму з металу, на яку буде кріпитися буква. Така конструкція дозволяє спростити процес подальшого обслуговування об'ємної букви. Але потрібно обов'язково пофарбувати внутрішню тильну сторону в білий колір, інакше на світлі може проявитися жовтий небажаний відтінок в світловій букві.

Для тих букв, які будуть розміщуватися на великій висоті, рекомендується виготовляти металевий каркас. Він допоможе рівномірно розподілити навантаження і виконуватиме несучу функцію для всієї конструкції.

Важливо! Іноді необхідно видаляти конденсат, що виникає на внутрішніх поверхнях літери. Для цього в нижній частині передбачається зливний отвір. Його необхідно затінити, щоб не привертати комах, які потрапляючи всередину можуть замкнути електропроводку.

Висновок

Описана технологія створення великих об'ємних букв дозволяє уникнути численних проблем, що виникають під час роботи з пластиком. Складне стикування лицьової і бічної частин вирішується шляхом використання стандартних матеріалів. Після набуття необхідних навичок технологія не здаватиметься занадто складною. Натомість виробник, який опанував цю технологію, стає конкурентоспроможним і завойовує нову прибуткову нішу.