Колони з композиту

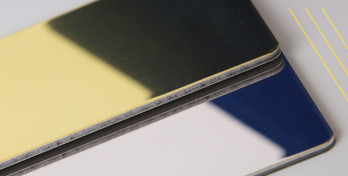

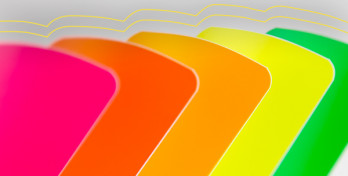

Складні напівколони або колони циліндричної форми з композитних панелей (алюміній) можуть виготовлятися різними способами. Якість, технічні та експлуатаційні характеристики виробів безпосередньо залежать точного визначення мінімального радіусу вигину, успішного подолання складнощів під час вальцювання, міцного закріплення колон і грамотного виконання стиків між прилеглими частинами.

Виробники рекламних конструкцій доволі часто виготовляють із композитних панелей об'єкти будівництва та інші елементи із включенням циліндричних колон. Для цього застосовуються три способи, що залежать від:

- специфіки використовуваного обладнання;

- технології обробки виробів;

- показників міцності готових виробів.

Кожна технологія має свої переваги і недоліки. Тому важливо розібратися в особливостях конструкціях, щоб результат виправдав усі очікування. Розглянемо актуальну інформацію.

Що важливо знати

Вимоги до зовнішнього вигляду колон із композиту схожі на вимоги до інших рекламних конструкцій:

- цілісність шару після фарбування;

- наявність тріщин на ребрах після виконання вальцювання з відбортовуванням;

- розшарування виробу після вальцювання тощо

Системи кріплення мають бути непомітними. Також виключаються великі щілини на стиках між композитними елементами та на ділянках примикання колон.

Кріплення колон мають бути практичними і надійними, оскільки ці конструкції повинні витримувати високі навантаження. Декоративна функція є важливою, але не найголовнішою. Варто порадитися з фахівцями, які розкажуть про важливі критерії і параметри. Переконайтесь у тому, що конструкція відповідає всім вимогам і характеристикам, тоді її можна буде використовувати на практиці. Пам'ятайте, що від якості цієї продукції залежить безпека людей. Цей фактор повинен бути на першому місці під час придбання та встановлення конструкцій. Інакше можуть виникнути серйозні наслідки, які буде дуже складно виправити.

Спосіб перетворення плоскої панелі в циліндр

Алюмінієві композитні панелі є дуже жорсткими, тому під час згинання лист композиту прагне вирівнятися. Надати йому циліндричну форму складно, оскільки для вигину потрібно долати межу міцності на вигин і стежити за тим, щоб деформація матеріалу відповідала певним критеріям.

Циліндрична поверхня набуде правильної форми в тому випадку, якщо спрямована на вигин панелі сила розподілиться уздовж валу рівномірно. Другою умовою того, що вигин матиме необхідний радіус, є ступінь розтягування на певну величину зовнішнього шару панелі, що складається з металу. Всі ці параметри потрібно уважно вивчити і переконатися в тому, що вони відповідають нормам і стандартам.

Правила визначення мінімального радіуса вигину

Даний показник має велике значення.

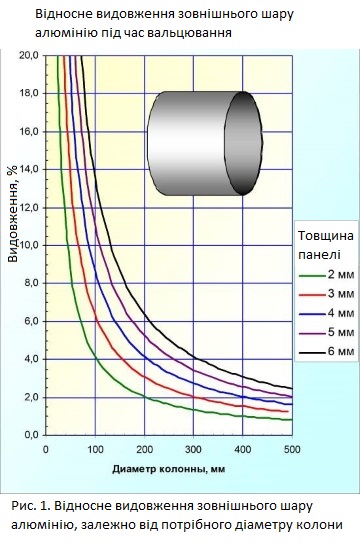

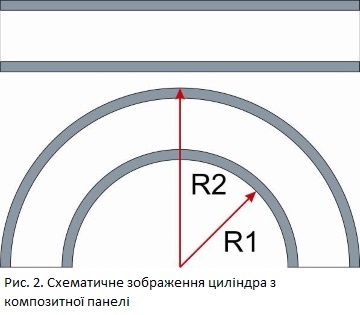

У порівнянні з дугою внутрішньої поверхні зовнішня дуга напівциліндра збільшиться в довжині на 6%, що означає такі показники довжини:

πR2 = R1 × 1.06, при тому, що π= 3,14

З іншого боку співвідношення радіусів виглядає таким:

R2 = R1 + d, за умови що d — дані товщини панелі.

Використовуючи формули, досить легко отримати необхідні дані:

R1 = d / 0,06 = 16,67 × d.

R2 = d × 1,06 / 0,06 = 17,67 × d.

Враховуючи те, що товщина складає 3 мм, отримуємо такий результат R1 = 50 мм, R2 = 53 мм.

Це теорія, необхідна для проведення розрахунків. Якщо спробувати зігнути гнучку композитну панель, товщина якої становить 3 мм, навколо труби діаметром 50 мм, то верхній алюмінієвий лист розірветься. Нічого дивного в цьому немає, оскільки за вихідну величину було взято граничне значення 6%, при якому розрив є неминучим. Необхідно враховувати щонайменше дворазовий запас міцності. Якщо величина відносного розтягнення вдвічі менше, ніж максимальний показник подовження при розриві (3%), то отримуємо такі дані: для панелі товщиною 3 мм мінімальний радіус композитного циліндра повинен складати 100 мм.

Таблиця 1. Розрахункові дані для АКП трьох типів з урахуванням мінімального радіуса гнуття

|

Товщина панелі d, мм |

Допустиме відносне видовження, % |

|||||

|

АКП 1 |

АКП 2 |

АКП 3 |

||||

|

поперек |

вздовж |

поперек |

вздовж |

поперек |

вздовж |

|

|

3,34 |

2,0 |

6,68 |

4,0 |

10,0 |

6,0 |

|

|

Мінімальний радіус, мм |

||||||

|

2 |

62 |

102 |

32 |

52 |

22 |

35 |

|

3 |

93 |

153 |

48 |

78 |

33 |

53 |

|

4 |

124 |

204 |

64 |

104 |

44 |

71 |

|

5 |

155 |

255 |

80 |

130 |

55 |

88 |

Оскільки величини граничного розтягування поперек і уздовж листа неоднакові, гнуття за мінімальним зовнішнім радіусом відрізняється. В середньому при розриві відносне видовження відрізняється в 1,5-2 рази. Показники залежать від типу алюмінієвого сплаву. У таблиці 1 вказані розрахункові дані для АКП трьох типів з урахуванням мінімального радіуса гнуття із запасом міцності 2. Найменші показники радіуса викривлення при одній допустимій величині відносного видовження для різної товщини панелей мають панелі марки ECOBOND (дані представлені в колонці АКП 3).

Особливості використання вальцювальних верстатів для гнуття панелей

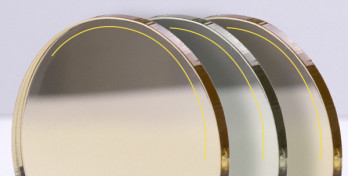

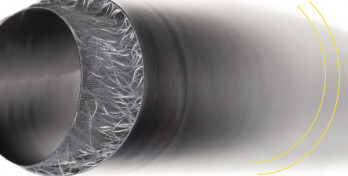

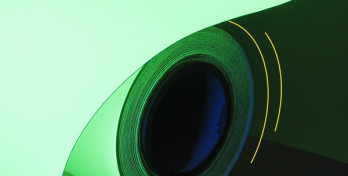

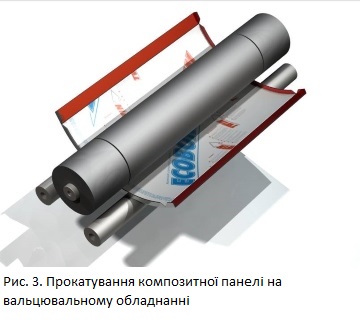

Для виготовлення циліндричних колон із композитних панелей нерідко використовується технологія прокатування композитних аркушів на спеціальному тривалковому обладнанні. Діаметр використовуваних вальців та відстань між ними визначають радіус вигину.

Процес вальцювання виглядає так: призначена для прокатування панель встановлюється на два приводні вали, які розташовані в одній площині з віддаленими на 150-300 мм осями. Діаметр приводних валів при довжині 2000-6000 мм становить 150-250 мм. Третій вал із такими ж параметрами та паралельною двом валам віссю має набір виготовлених із твердого полімеру вальцювальних кілець. Особливість верхнього валу полягає в тому, що його можна регулювати в вертикальній площині по висоті. Регулювання дозволяє під час обробки притискати ділянку між двома валами. Після того, як панель встановлюється і вирівнюється, крутильний момент передається валам.

Далі панель кілька разів прокатується вперед-назад, в процесі чого деформація збільшується. Поступове прикладання згинального зусилля (за кілька циклів) є обов'язковою умовою зменшення напруги матеріалу панелі, що забезпечує можливість відтворити циліндричну форму поверхні профілю вигину якнайточніше.

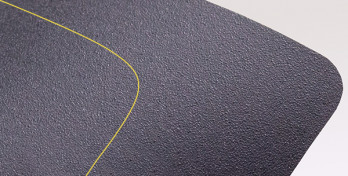

Під час вальцювання лицьового боку панелі існує небезпека випадково пошкодити шари покриття. Щоб уникнути втрати естетичних характеристик, на лицьову сторону встановлюють спеціальні прокладки з гуми або полімеру.

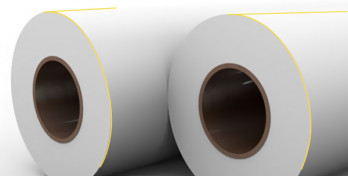

Вальцювальне обладнання можна використовувати для виготовлення колон або напівколон. Якщо необхідно виготовити циліндр із загнутими бортами, на притискний вал надягають манжети (спеціальні кільця) так, щоб між кільцями залишився паз, ширина якого повинна перевищувати товщину панелі приблизно на 20%. Зігнутий борт панелі з композиту всовується в паз. Мінімальний радіус загину визначається розміром борту, який, в свою чергу, визначається способом кріплення і самою конструкцією колони.

Для того щоб панель не випадала під час обробки, по краях залишають не зігнуті ділянки. Залежно від особливостей розміщення та діаметра валів, мінімальна ширина зігнутих ділянок може становити від 80 мм до 160 мм. У кінцевих частинах панелі з композиту фрезерують V-подібні пази для того, щоб надалі загнути бортики на 90 °. V-подібні пази забезпечують з'єднання країв циліндра. Крім того, дані елементи використовуються для кріплення циліндричної колони до каркасу.

Що важливо знати для гнуття панелей мінімального радіуса

Мінімальний радіус циліндра при виготовленні панелей на вальцювальному обладнанні залежить від ряду чинників, зокрема:

- властивості композитної панелі:

- довжина і діаметр вальців;

- тип одягнених на вал манжетів (характеристики матеріалу);

- максимальний рівень тиску, що прикладається під час обробки панелі.

Для кожного вальцювального верстата дана величина є індивідуальною.

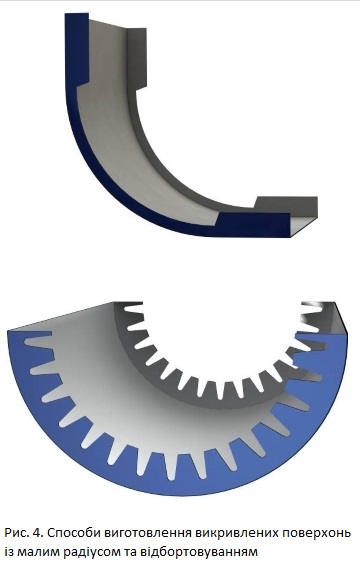

Фахівці, що використовують тривалкові верстати, стверджують, що високий рівень якості композитних колон із відбортуванням можливий, якщо діаметр колон буде не менше 250 мм. Найскладнішою роботою є вальцювання з мінімальним радіусом колон великої довжини. Якість виробів також залежить від марки композитної панелі, а саме від сплаву алюмінієвих листів, який впливає на пластичну деформацію. Характеристики деяких марок алюмінієвих панелей унеможливлюють вальцювання, якщо радіус циліндра становить менше 300 мм при розмірах мінімального борту 10 мм. Використовувати такі панелі недоцільно, оскільки зовнішній алюмінієвий шар пошкоджується на ребрі панелі.

Під час вальцювання з відбортовуванням слід враховувати такий критичний параметр, як ширина загнутого борту. Середні значення мінімального радіуса циліндра із врахуванням ширини борту наведені в таблиці 2.

Табл. 2 Середні значення мінімального радіуса циліндра із врахуванням ширини борту (дані стосуються АКП Ecobond).

|

Розмір борту, мм |

Мінімальний радіус колони, мм |

|

|

|

Вздовж |

Поперек |

|

10 |

125 |

150 |

|

15 |

200 |

250 |

|

20 |

300 |

380 |

|

25 |

400 |

500 |

|

30 |

600 |

750 |

|

35 |

1200 |

1500 |

|

40 |

3200 |

4000 |

|

45 |

6800 |

8500 |

Якщо дані не сумісні з вимогами до конструкції, використовуються прийоми, представлені на рис. 4. Інформація, представлена на рис. 4, може знадобитися тоді, коли радіус циліндра менше, ніж поданий в табл. 2.

Особливості гнуття панелей на обладнанні за умови мінімального радіуса

Отримати мінімальний радіус вигину можна двома різновидами обладнання:

- окантовувальний прес;

- ручний згинальний пристрій.

До конструкції окантовувального преса входять:

- матриця, до якої притискається композитна панель;

- пуансон (циліндричний стержень або труба з необхідним радіусом заокруглення).

Оскільки зігнута панель є пружною і частково випрямляється після формування, радіус пуансона є трохи меншим, ніж внутрішній радіус заокруглення панелі з композиту. Обов'язковою умовою якісної обробки є заокруглені краї матриці, розташованої під пуансоном. Щоб не пошкодити поверхню композиту на матриці, використовують еластичні прокладки, товщиною не менше 3 мм. Для виготовлення еластичних прокладок використовують такі матеріали:

- повсть або фетр;

- поліуретан;

- фторсиліконову або силіконову гуму.

Еластичні прокладки повинні бути вироблені з якісного матеріалу, інакше не має сенсу їх використовувати.

Пропонуємо формулу ідеального розрахунку ширини матриці:

2 × d + 2 × p + D + 5 × d

Позначення символів: D — діаметр пуансона, p — товщина захисної прокладки, d — товщина панелі

Панель на окантовувальному пресі має обов’язково розміщуватися так, щоб лінія гнуття проходила по центру матриці. Розміри матриці і остаточне положення пуансона визначають кут між плоскими частинами, що залишаються після гнуття по краях панелі. Ширина вільного краю панелі, що не згинається, повинна бути не менше ніж п'ять товщин панелей. Лист не повинен проковзувати в матрицю під час гнуття. Для цього необхідно дослідним шляхом визначити допустимий розмір його вільного краю. Якщо розмір вільного краю більше, ніж треба, його можна трохи підрізати і скористатися найбільш прийнятним способом кріплення.

Процес виготовлення колони на окантовувальному пресі складається з декількох етапів, під час яких заготовку періодично повертають. Можливість зігнути панель в циліндр і тривалість процесу суттєво залежать від конструктивних особливостей пуансона і способу його кріплення. Метод поступового зменшення радіуса з періодичним прокручуванням утвореної форми навколо пуансона є єдиним способом виготовити з композитної панелі циліндр.

Особливості гнуття панелей на ручному верстаті

Гнуття панелей на ручному верстаті виконується так: труба з необхідним для виготовлення циліндра діаметром, надійно закріплюється на робочому столі. Панель підкладається під трубу й згинається за допомогою притискної дошки, прикріпленої на петлях до рамки. Притискна дошка виробляється з товстої фанери або листа металу. Щоб забезпечити рівномірне гнуття довгих циліндрів, необхідно подовжити плече за допомогою двох важелів, що встановлюються на рамці. Щоб запобігти зсуву панелі під час гнуття, вона ретельно закріплюється. Шматок повсті, прикріплений до притискної дошки, покращує ковзання.

За необхідності згинальну дошку можна замінити роликом. У цьому випадку можна виготовити із композитних матеріалів лише прості конструкції із кутом плавного гнуття до 180° градусів. Викривити композитні панелі з широким бортом, відігнутим на 90°, на простих верстатах дуже складно. На такому обладнанні виробляються тільки циліндри, довжиною до 1 м.

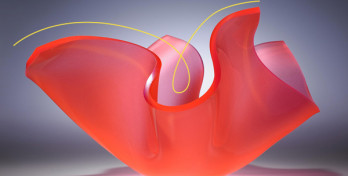

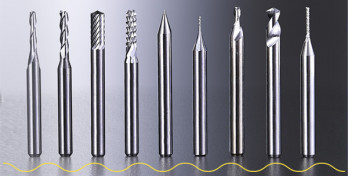

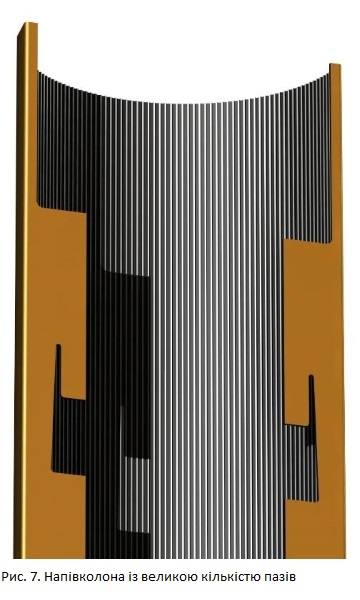

Особливості виготовлення циліндрів з панелей із великою кількістю паралельних пазів

Якщо необхідно зігнути панель на невеликий радіус або отримати виріб складної кривої форми, найбільш придатним варіантом є нарізати на тильній стороні панелі безліч поздовжніх пазів. Вибираються пази таким чином, щоб шар полімеру на дні паза становив від 0,8 мм до 1,0 мм при ширині паза близько 3 мм і довжині кроку від 4 до 10 мм. Застосування даного способу дозволяє не тільки виготовити з композитної панелі трубу, але і створити колони конусоподібної або еліптичної форми.

Дана технологія широко застосовується під час виготовлення:

- фризів на навісах;

- пілонів і стел із напівкруглими частинами;

- об'ємних літер тощо.

Вибірка пазів може проводитися за допомогою дискової пили або пальчикової фрези необхідного діаметра. Такий спосіб є дуже незручним і вкрай виснажливий. Значно швидше і якісніше цю роботу можна виконати на координатно-фрезерних верстатах. Найкращий варіант, якщо верстати обладнані опцією вакуумного притискання заготовок.

Щоб якнайміцніше зафіксувати циліндри або вироби опукло-увігнутої форми, фахівці рекомендують розміщувати всередині виробу виготовлені з алюмінієвих вальцьованих профілів ребра жорсткості. За необхідності ребра жорсткості можна замінити вирізаними з композиту розпірками. Елементи жорсткості прикріплюються до стінок колони елементів за допомогою еластичного конструкційного клею.

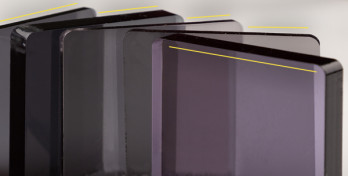

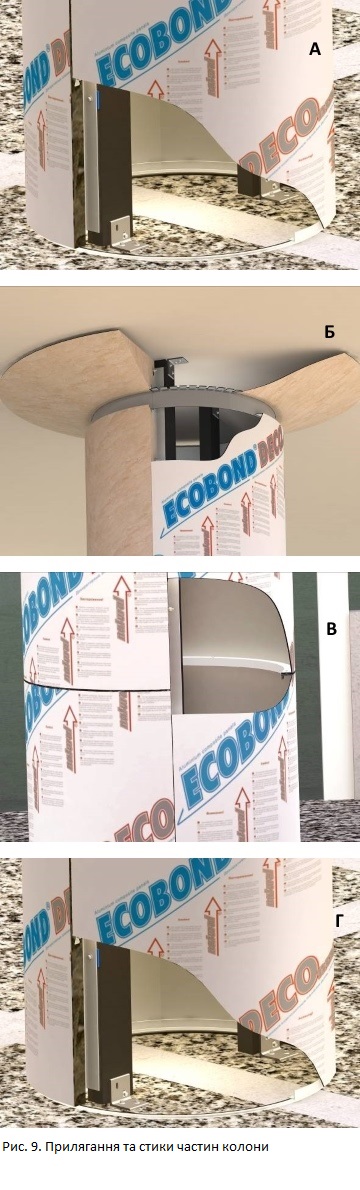

Особливості кріплення композитних колон

Композитні колони кріпляться так само, як облицювальні касети. Застосування таких способів дозволяє встановити конструкцію, незалежно від складності поверхні і матеріалу основи (бетонний стовп, металева зварна стійка, металева труба).

Для кріплення використовуються установні та регулювальні куточки з алюмінію. Регулювальні куточки закріплюються саморізом або заклепкою на певній відстані від основної стойки. Щілини при стикуванні залишаються мінімальними.

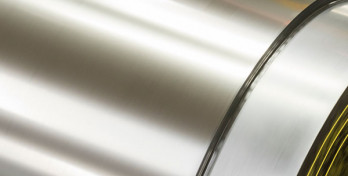

Обов'язковою умовою є наявність у нижній частині колони ребра жорсткості, оскільки основа може зазнати механічного впливу. Кріплення прокатаного на валиках алюмінієвого профілю дозволяє мінімізувати наслідки удару. Залежно від умов експлуатації та інших факторів, алюмінієвий профіль може спиратися на еластичний джгут або лежати на землі. Якщо існує висока ймовірність вандалізму, для виготовлення нижньої частини колони краще використовувати нержавіючу сталь.

Висновок

Для виготовлення якісних виробів з композитних панелей методом вальцювання обов’язково використовувати високотехнологічне правильно запрограмоване обладнання. Слід пам'ятати про необхідність:

- використання потужного двигуна;

- ретельної підготовки;

- використання (для додання вальцям достатньої сили крутильного моменту) знижувальної системи шестеренчастої передачі;

- витримування паралельності осей трьох вальців;

- точне позиціонування притискного валу після закінчення кожного циклу.

Особливість виготовлення колон з композиту полягає в тому, що пружність композитних панелей зберігається, внаслідок чого після звільнення з-під тиску валу відбувається часткове розпрямлення.

Не можна залишати деталь у верстаті з опущеним валом на тривалий час, оскільки на лицьовій стороні залишаться опуклі сліди.

Між вальцями і композитною панеллю рекомендується залишити мінімальний зазор, щоб запобігти пошкодженню лицьового шару панелі. При вальцюванні з відбортовуванням мінімальна щілина дозволить уникнути пошкодження шару алюмінію на ребрі й погіршення експлуатаційних і естетичних характеристик виробу. Якщо композитна панель правильно розташована відносно вальців, ймовірність того, що борта перетворяться на гармошку або зімнуться, є мінімальною.

Прості рекомендації дозволять уникнути помилок під час обробки композиту. Щоб виготовити циліндри (колони) із невідповідного композиту, достатньо попередньо провести експеримент і вальцювати невеликі шматочки панелі.

Обов'язково візьміть до уваги цю інформацію. Слід серйозно ставитися до вибору продукції. Саме від цього буде залежати остаточний результат. На ринку пропонується великий вибір матеріалів, що дозволяє підібрати рішення, яке відповідає вимогам і фінансовим можливостям, забезпечить надійність і тривалий термін експлуатації. Якщо у вас виникають питання, обов'язково проконсультуйтеся з фахівцями.