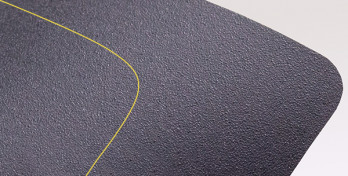

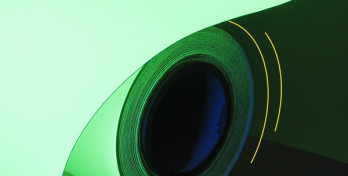

Фрезерна обробка акрилу

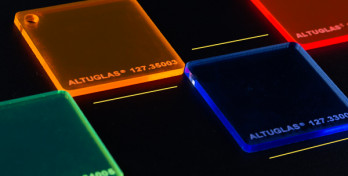

Фрезерування акрилу — популярний метод обробки під час виготовлення конструкцій зовнішньої реклами. Він використовується для розкрою, контурного різання, вибірки пазів і зняття частини матеріалу на задану глибину з певної частини поверхні.

Якісний результат залежить від вибору та налаштувань обладнання, режимів обробки, якісного заточування фрез, властивостей оброблюваних матеріалів. Якісний результат залежить одночасно від комплексу чинників.

Переваги фрезерування акрилу.

Фрезерування — це найкраща альтернатива розпилюванню за допомогою простих ручних або електричних лобзиків, а також стрічкової пилки, коли необхідно розкроїти листа на частини, вирізати букви, фігури тощо. Воно має ряд переваг:

- дозволяє максимально точно отримати будь-який плавний контур;

- знижує ймовірність появи тріщин під час різання;

- зменшує ризик пошкодити лист з протилежного боку внаслідок потрапляння стружки під нього;

- на обробленому краї відсутні відколи, поверхня залишається більш гладкою

- якісна обробка краю дає можливість скоротити витрати на подальшу обробку — вирівнювання, шліфування;

- обробка за допомогою ручних вертикальних фрезерів або координатно-фрезерних верстатів є більш зручною і менш трудомісткою;

- за допомогою фрезера можна свердлити отвори, робити скошені кромки, полірувати краї спеціальними фрезами і гравірувати.

Водночас фрезерування має і певні обмеження. Наприклад, неможливо зробити ідеально гострий внутрішній кут, оскільки робоча частина фрези має обмеження за мінімальним діаметром і кут завжди буде округленим. Товщина листа або обраного шару матеріалу також обмежена довжиною робочої крайки фрези. Однак, необхідність різати пластики товщиною понад 25 мм виникає рідко.

Фрезерувальний верстат

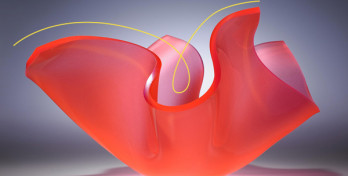

Ручний вертикальний пневматичний або більш популярний електричний фрезерувальний верстат — це досить зручний і універсальний інструмент. Існують прості способи і пристосування, щоб вирізати по контуру необхідну фігуру. Досить виготовити із дешевого матеріалу, наприклад фанери, форму, прикріпити її до листа акрилу, надягти підшипник на фрезу і провести її, обкочуючи форму. Отримаємо акрилову деталь трохи більшу за розміром, ніж задана форма. Щоб виготовити деталь точного розміру, слід врахувати відступ від осі фрези до краю підшипника. Для простого розкрою листа по прямій лінії зазвичай використовується шина-напрямна, а для вирізання овальних фігур, є спеціальні пристосування (Рис.1.).

Координатно-фрезерні верстати

Вертикальні фрезерувальні пристрої чудово підходять для різноманітних робіт. Але планшетні фрезерувальні верстати з ЧПУ є кращим варіантом. Вони дозволяють виконувати контурне різання фрезерування і гравірування листів акрилу якісніше і точніше, ніж вручну. Крім того, до стандартного переліку можливостей таких верстатів входить виготовлення тривимірних рельєфних поверхонь. Також гарантують більш продуктивну і комфортну роботу. Ще одна перевага програмна оптимізація розкрою, що мінімізує кількість відходів.

Спеціальна програма задає параметри і траєкторію руху фрезерувальної або гравіювальної фрези так, щоб з поверхні виробу видалявся шар заданої товщини. Точність руху за координатами Х і У на площині робочого столу промислових верстатів становить 25-50 мкм, а по осі Z, тобто по глибині — 50-100 мкм. Планшетні координатно-фрезерні верстати можуть повністю виконувати різання і гравіювання за два послідовних цикли. При цьому лист з робочого столу прибирати не потрібно. Достатньо лише замінити інструмент. Існують верстати з можливістю автоматично замінити інструмент, що дозволяє виконати всі операції за заданою програмою за один цикл.

Важливі умови якісного різання:

- міцне закріплення листового матеріалу на робочому столі (вакуумним притиском або струбцинами);

- видалення стружки під час різання (вакуумним відсмоктуванням або здуванням);

- відсутність вібрації (забезпечується масивними станиною і пересувним порталом, потужним двигуном шпинделя і системою подачі без люфту);

- висока швидкість обертання фрези (16-30 тис. об/хв);

- використання гострих інструментів.

Також важливою є можливість охолодити ріжучий інструмент повітрям або змащувальною охолоджувальною рідиною, що дозволяє багато годин працювати без перерви на охолодження й отримувати значно якісніший торець або поверхню заготовки.

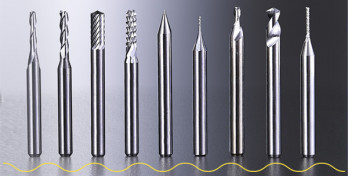

Фрези

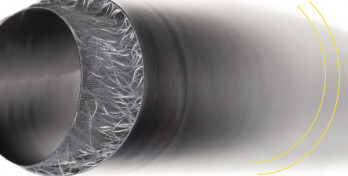

На якість краю розрізу або гравіювання впливає гострота різальної крайки пальчикової, торцевої фрези. Циліндричні багатозахідні фрези з множинною кромкою, які використовуються для обробки металів, дерева і м'яких листових матеріалів не придатні для обробки акрилу, оскільки швидко засмічуються. Для різання пластиків використовуються одно-, дво- або трикромкові фрези малого діаметра (хвостовик — 8 мм, діаметр 1,5 — 10 мм), прямобічні або спіральні, що дозволяють досягати найбільш високих швидкостей різання при максимальній частоті обертів (Рис.2.)

У торцевих фрез головну різальну роботу виконують бічні різальні кромки, розташовані на зовнішній поверхні тіла фрези. Для якісного фрезерування деяких виробів важливою є не тільки бокова поверхня, але горизонтальна площина, що залишається після обробки. Наприклад, під час формування об'ємних акрилових букв методом фрезерної вибірки матеріалу звичайні пальчикові фрези залишають шорстку поверхню і видимі траєкторії проходу фрези. Щоб вирівняти поверхню, доводиться знімати тонкий шар матеріалу в ще одному циклі обробки фрезою з торцевою різальною крайкою.

В разі використання однокромкових фрез, несиметричних щодо осі, важливо точно збалансувати затискну цангу (патрон) за допомогою затискних гвинтів. Нестійкий баланс може призвести до надлишкової вібрації і появи періодичного сліду на крайці деталі, а також вивести з ладу високообертний шпиндель — найдорожчу деталь верстата.

Найбільш важливими параметрами фрез є кути заточування. У Табл.1 наведені характеристики фрез і режими для обробки екструдованого і литого акрилу. Від вибору фрези залежить не тільки швидкість обробки, якість зрізаного краю, а й величина напруги в акрилі по крайці. Режими робіт фрез малого діаметра (до 3 мм) відрізняються від режимів фрез великого діаметру.

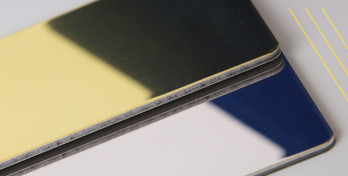

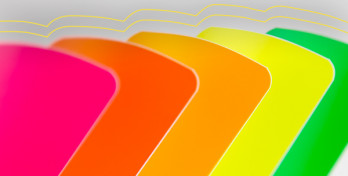

На правильний підбір фрези впливає різновид акрилу — твердий (литий) та м’який (екструдований і ударостійкий), а також вид утворюваної стружки.

Для литого акрилу рекомендується використовувати фрези з високовуглецевої сталі з двома ріжучими крайками та практично нульовим переднім кутом різальних крайок. При зрізанні утворюється стружка у вигляді однорідної тирси. При цьому зношена фреза може утворювати мікроскопічні кратери на поверхні.

Для обробки м'яких пластиків використовуються фрези зі швидкорізальної сталі. Їх передній кут повинен бути в діапазоні 0-5°, а задній 10-15°. При зрізанні утворюються завитки стружки, після яких залишається чистий розріз. Незначна хвилястість зрізаного краю може бути зменшена зниженням швидкості подачі і збільшенням швидкості обертання.

Таблиця 1. Властивості різальної фрези і дані для обробки

|

Параметри |

Polycryl CAST |

Polycryl EXTRA |

|

Передній кут різальної крайки |

0° |

0-5 ° |

|

Задній кут |

2-5° |

10-15° |

|

Циркулярна швидкість різання, м/с |

2-50 |

2- 50 |

|

Швидкість обертання |

|

|

|

Для фрез із малим діаметром, об/хв. |

12-18 тис. |

10-16 тис. |

|

Для фрез із великим діаметром, об/хв. |

18-20 тис. |

18-20 тис. |

|

Максимальна швидкість подачі (рекомендована) |

||

|

Для фрез із малим діаметром, см/с |

До 20 (8) |

До 20 (8) |

|

Для фрез із великим діаметром, см/с |

4-8 |

4-8 |

|

Рекомендована глибина різання за один прохід |

До 6 мм |

До 6 мм |

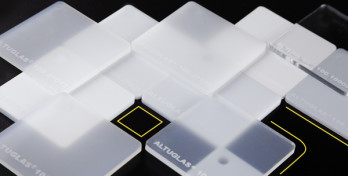

Прояв властивостей матеріалів при фрезерної обробки

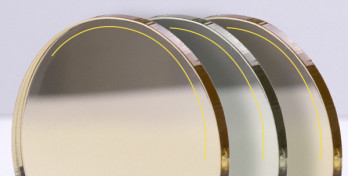

Під час фрезерування литого і екструдованого акрилу проявляються деякі особливості. Температура пластичності екструдованого акрилу менше, ніж у литого, тому під час його обробки утворювана стружка може плавитися і прилипати до фрези або залишатися на обробленому краї. Паз виглядає непривабливо. Навіть якщо застосовувалася нова фреза, стінки паза залишаються недостатньо обробленими, дуже шорсткими і вимагають додаткової обробки. Видалити повністю стружку, що налипла, при повторних проходах фрези вдається лише частково. Для цього потрібно кілька проходів з періодичної зупинкою і очищенням фрези. Водночас залишки стружки є дуже помітними під час підсвічування з торця. Примусове охолодження інструменту подовжує безперервну роботи фрези, але не запобігає повністю налипанню стружки на фрезу. Зменшення обертів фрези або збільшення швидкості подачі, розв’язує проблему лише частково.

Під час контурного різання ці проблеми проявляються значно менше, ніж під час гравірування чи вибирання пазів. Тому для гравірування краще використовувати литий акрил. Розріз після першого проходу є значно якіснішим й не в більшості випадків не вимагає подальшої обробки. Водночас, щоб отримати досконалу глянцеву поверхню, необхідне полірування алмазним кругом, полум'ям або вручну — полірувальними пастами.

До недоліків литого акрилу можна віднести значний допуск по товщині. За стандартом ISO 9001, різниця товщин в литому акрилі може становити ± 10%. Це означає, що для гравіювання кожного листа необхідно налаштовувати глибину обробки. Але це не є критичним, оскільки це проста стандартна процедура. Гірше, коли трапляється відхилення товщини в листі або хвиляста поверхня. Під час обробки гравірувальною фрезою з ріжучими крайками під 60 або 90° рух по заданому контуру супроводжується то заглибленням фрези щодо верхньої поверхні акрилу, коли вона підніметься над основою столу, то підніманням її. Це робить паз то ширше, то вужче. Щоб усунути цей недолік необхідно гравіювати по частинах: спочатку ділянки поверхні, які підняті найбільше, потім ті, які нижче, і так далі — шар за шаром. При цьому зі схеми обробки виключаються ті ділянки контуру, які вже пройдені. Це досить копітка робота, оскільки потрібно поєднати початок нової траєкторії обробки з кінцем попередньої. Чим більше шарів, тим якісніше обробка і менш помітні контури стиків.

Існує два способи вирішити цю проблему. Перший полягає в попередньому тривимірному скануванні поверхні, іншими словами — знімається топологія поверхні і створюється завдання для обробки в режимі тривимірного фрезерування. Другий спосіб полягає у використанні рухомої головки підпружиненої головки, яка торкається своєю конусної насадкою поверхні. Використовується або стиснене повітря для утворення повітряної подушки, або опорний підшипник, який, обертаючись навколо фрези, весь час котиться по оброблюваній поверхні. Таким чином, фреза то піднімається, то опускається, залишаючи однакову глибину занурення щодо верхньої поверхні на всьому листі пластику.

Таблиця 2. Основні проблеми під час фрезерування

|

Проблема |

Причина |

Рішення |

|

Сліди вібрацій на поверхні обробленого краю

|

Тупий інструмент |

Замінити або заточити інструмент |

|

Занадто велика швидкість подачі |

Зменшити швидкість подачі |

|

|

Розбалансований патрон або шпиндель |

Провести ретельне балансування за допомогою регулювальних гвинтів або замінити патрон з цангою чи шпиндель |

|

|

Вібрація або резонанс робочого столу чи рухомої каретки |

Змінити режим обробки, наприклад, частоту обертання і швидкість подачі. Стабілізувати робочий стіл, збільшити його масу або встановити демпфер. |

|

|

Знос підшипника |

Замінити, якщо биття перевищує 50 мкм |

|

|

Неправильний передній кут заточування фрези |

Використовуйте інструмент з переднім кутом 0° для литого і 5° для екструдованого акрилу |

|

|

Оплавлені краї

|

Тупий інструмент |

Замінити або заточити інструмент |

|

Мала швидкість подачі |

Збільшити швидкість подачі |

|

|

Перегрів через недостатнє охолодження |

Додайте тиск струменя повітря для охолодження, розпилюйте воду за допомогою аерозолю або використовуйте охолоджуючу емульсію |

|

|

Налипання стружки на різальній крайці фрези |

Використовуйте вакуумну систему або стиснене повітря для видалення стружки |

|

|

Неправильний передній кут заточування різального інструменту |

Використовуйте інструмент з переднім кутом 0° |

|

|

Неправильний задній кут різального інструменту |

Використовуйте інструмент кутом заточування 2-5° для литого і 10-15° для екструдованого акрилу |

|

|

Поломка фрези

|

Перегрівання фрези |

Забезпечте достатньо швидке видалення стружки і використовуйте охолодження |

|

Використовуйте двокромкові фрези з гвинтовою парою для видалення стружки |

||

|

Візьміть фрезу з великим діаметром, якщо це допускає форма оброблюваного контуру |

||

|

Швидкість подачі більше допустимої |

Зменшити швидкість подачі |

|

|

Тупа фреза |

Замінити або заточити фрезу |

|

|

Надмірне навантаження на фрезу |

Провести обробку за кілька проходів |

|

|

Сильна вібрація |

Зменшити швидкість подачі, провести обробку за кілька проходів |

Висновок

Фрезерування — популярний метод обробки у виробництві зовнішньої реклами, нагородних виробів сувенірної та іншої продукції з акрилу. Якісний результат можуть забезпечити правильний вибір фрез та режимів обробки. Слід пам’ятати, для обробки металів або дерева необхідні інші інструменти.

Деяких початківців лякає складне обладнання і його обслуговування, а також вартість інструментів і вимоги до кваліфікації персоналу. Однак досить порівняти результати обробки акрилу різними способами, щоб усунути всі сумніви щодо переваг фрезерної обробки. Навички набуваються з досвідом, а правильно підібрати інструменти і обладнання допоможуть фахівці. Багато компаній, які продають акрил, тісно співпрацюють зі своїми клієнтами і готові надати підтримку.