Фрезерная обработка акрила

Почти в каждом производственном цехе, где изготавливаются изделия наружной рекламы, в том или ином виде присутствует фрезерная обработка пластиков. При фрезерных работах с акрилом качество обработки зависит не только от используемого оборудования и инструментов, но еще от множества факторов, которые следует учитывать.

Фрезерная обработка используется для раскроя материалов, порезки по заданному контуру, выборки пазов и снятия части материала на заданную глубину с определенной части поверхности изделия. Для качественной обработки акрила важны правильный выбор и настройка оборудования, качество заточки фрез, выбор режимов обработки и свойства самих обрабатываемых материалов. Для эффективной и качественной фрезерной обработки должен приниматься в расчет одновременно весь комплекс требований.

Преимущества фрезерной обработки акрила (оргстекла)

Для обработки акрила, в частности для раскроя листов на части, вырезания букв, фигур, фрезерная обработка – это лучшая альтернатива распиливанию с помощью простых ручных лобзиков или электролобзиков, а также ленточной пилы. Фрезерная порезка предоставляет ряд преимуществ. Во-первых, возможно получение любого желаемого плавного контура из листового акрила с наилучшей точностью, во-вторых,- снижен риск растрескивания материала при порезке, в-третьих, - уменьшена вероятность повреждения листа с противоположной стороны из-за попадания стружки под него, в-четвертых, - на обработанном крае отсутствуют сколы, остается минимальная шероховатость поверхности и край после фрезеровки получается более гладкий. Благодаря лучшему качеству обрабатываемого края, сокращаются расходы на дальнейшую отделку – выравнивание, шлифование. Кроме того, обработка с помощью ручных вертикальных фрезеров или координатно-фрезерных станков более удобна и менее трудоемка, так как инструмент, как правило, двигается относительно стационарно закрепленной заготовки листового акрила. Кроме того, с помощью фрезера можно сверлить отверстия, делать скошенные кромки, производить полирование краев специальными фрезами и выполнять гравировку.

Наряду с универсальностью у фрезерной обработки имеются и определенные ограничения. Например, невозможно сделать идеально острый внутренний угол, так как рабочая часть фрезы имеет ограничение по минимальному диаметру и всегда угол будет скруглен. Толщина листа или выбранного слоя материала также ограничена длиной рабочей кромки фрезы. Однако, согласитесь, что редко возникает необходимость резать пластики толщиной более 25 мм.

Фрезеры.

Фрезеры.

Ручной вертикальный пневматический или, в большинстве случаев, электрический фрезер, с помощью которого выполняются работы по фрезерной обработке, - это достаточно удобный и универсальный инструмент. Чтобы вырезать необходимую фигуру из пластика имеются простые способы и приспособления. Очень просто сделать вырезание акрила по заданному контуру: достаточно вырезать из дешевого материала форму, например, из фанеры, положить и прикрепить ее к листу акрила, надеть подшипник на фрезу и, окатывая с помощью подшипника эту форму, провести фрезер по заданному контуру. Получим деталь из акрила с размерами немного большими, чем заданная форма. Для точно заданных размеров изделия следует учесть отступ от оси фрезы до края подшипника. Для простой выкройки листа по прямой линии обычно используется шина-направляющая, а для прорезания овальных фигур, например, круга или эллипса, имеются специальные приспособления (Рис.1.).

Координатно-фрезерные станки

Наряду с имеющимися вертикальными фрезерами, которые вполне подходят для многочисленных видов работ, более предпочтительны планшетные фрезеровочные станки с ЧПУ.

Использование гравировально-фрезерных станков с компьютерным управлением, позволяет производить контурную порезку, фрезерование и гравирование листов акрила и обеспечивает качество и точность, которые превышает любые ручные способы изготовления таких изделий. С помощью специальной программы на управляющем компьютере задаются параметры и траектория движения фрезеровальной или гравировальной фрезы так, чтобы с поверхности изделия удалялся слой заданной толщины. Точность движения по координатам Х и У на плоскости рабочего стола промышленных станков составляет 25-50 мкм, а по оси Z, т.е. по глубине - 50-100 мкм. Планшетные координатно-фрезерные станки могут выполнять полностью процесс порезки и гравировки за два последовательных цикла, не убирая листа с рабочего стола. Достаточно лишь заменить инструмент. Существуют станки с автоматической заменой инструмента, что позволяет выполнить все операции за один цикл по заданной программе. Получение 3-х мерных рельефных поверхностей также входит в стандартный перечень возможных видов обработки пластиков для таких станков.

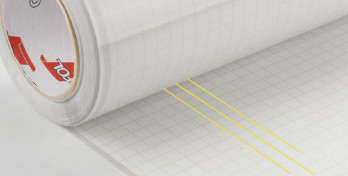

Важными условиями качественного реза на станке являются прочное закрепление листового материала на рабочем столе (вакуумным прижимом или струбцинами), удаление стружки во время резки (вакуумным отсосом или сдуванием), отсутствие вибрации (обеспечивается массивными станиной и передвижным порталом, мощным двигателем шпинделя и безлюфтовой системой подачи), высокая скорость вращения фрезы (16-30 тыс. об/мин), а также использование острых инструментов.

Дополнительные особенности станков для гравировально-фрезерных работ, влияющих на качество – это возможность охлаждения режущего инструмента с помощью обдува воздухом или смазывающе-охлаждающей жидкостью, позволяющие выполнять многочасовую работу без перерыва на остывание, получая при этом значительно лучшее качество торца или поверхности заготовки акрила. Производительность и комфортность труда существенно лучше, чем у ручных фрезеров. Дополнительное преимущество станков - возможность программной оптимизации раскроя, т.е. расположение вырезаемых деталей таким образом, чтобы оставалось минимальное количество отходов.

Фрезы для акрила (оргстекла)

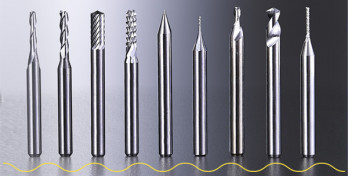

Качество края реза или гравирования определяется остротой режущей кромки пальчиковой, торцевой фрезы. Цилиндрическими многозаходные фрезы с множественной кромкой, которые используются для обработки металлов, дерева и мягких листовых материалов не годятся для обработки акрила, так как могут быстро засоряться. Для порезки пластиков используется одно-, двух- или трехкромочные фрезы малого диаметра (хвостовик – 8 мм, диаметр 1,5 - 10 мм), прямобочные или спиральные, позволяющие достигать наиболее высоких скоростей реза при максимальной частоте оборотов Рис.2. У торцовых фрез главную работу резания выполняют боковые режущие кромки, расположенные на наружной поверхности тела фрезы. Для получения качественной фрезеровки некоторых изделий важно не только боковая поверхность, но и остающаяся после обработки горизонтальная плоскость. Например, для формирования объемных выступающих букв из акрила методом фрезерной выборки материала, обычные пальчиковые фрезы оставляют после себя шероховатую поверхность и видимые траектории прохода фрезы. Для выравнивания поверхности приходится снимать тонкий слой материала в еще одном цикле обработки фрезой с торцовой режущей кромкой.

При использовании однокромочных фрез, которые несимметричны относительно оси важно точно сбалансировать зажимную цангу (патрон) с помощью зажимных винтов. Неустойчивость баланса может привести к избыточной вибрации и появлению периодического следа на кромке детали, а также к выходу из строя высокооборотного шпинделя – самой дорогой детали станка.

При использовании однокромочных фрез, которые несимметричны относительно оси важно точно сбалансировать зажимную цангу (патрон) с помощью зажимных винтов. Неустойчивость баланса может привести к избыточной вибрации и появлению периодического следа на кромке детали, а также к выходу из строя высокооборотного шпинделя – самой дорогой детали станка.

Наиболее важными параметрами фрез являются углы заточки. В приведенной Табл.1 даны свойства фрез и режимы для обработки экструдированного и литого акрила. От выбора фрезы зависит не только скорость обработки, качество срезанного края, но и величина встроенного напряжения в акриле по краю кромки. Режимы работ фрез малого диаметра (до 3мм) отличаются от режимов фрез большого диаметра.

Поскольку литой акрил (оргстекло) относится к твердым пластикам, то рекомендуется использовать фрезы из высокоуглеродистой стали с двумя режущими кромками. Для обработки мягких пластиков, к которым относится экструдированный и ударопрочный акрил, используются фрезы из высокоскоростной стали. Для правильного выбора фрезы имеет значение вид образуемой стружки. Для твердых пластиков следует выбирать фрезы с практически нулевым передним углом режущих кромок. При срезании образуется стружка в виде однородных опилок. При этом изношенная фреза может проявить себя по образующимся микроскопическим кратерам на поверхности. Для экструдированного акрила передний угол должен быть в диапазоне 0-5°, а задний 10-15°. При срезании части акрила образуются завитки стружки, после которых остается чистый рез. Незначительная волнистость срезанного края может быть уменьшена понижением скорости подачи и увеличением скорости вращения.

Таблица 1. Свойства режущей фрезы и данные по обработке

|

Параметры |

Polycryl CAST |

Polycryl EXTRA |

|

Передний угол режущей кромки |

0° |

0-5 ° |

|

Задний угол |

2-5° |

10-15° |

|

Циркулярная скорость реза |

2-50 м/сек |

2- 50 м/сек |

|

Скорость вращения |

|

|

|

Для фрез малого диаметра |

12-18 тыс об/мин |

10-16 тыс об/мин |

|

Для фрез большого диаметра |

18-20 тыс. об/мин |

18-20 тыс. об/мин |

|

Максимальная скорость подачи (рекомендуемая) |

||

|

Для фрез большого диаметра |

До 20 (8) см/сек |

До 20 (8) см/сек |

|

Для фрез малого диаметра |

4-8 см/сек |

4-8 см/сек |

|

Рекомендуемая глубина реза за проход |

До 6 мм |

До 6 мм |

Проявление свойств материалов при фрезерной обработке

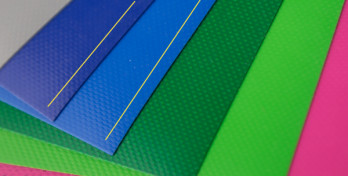

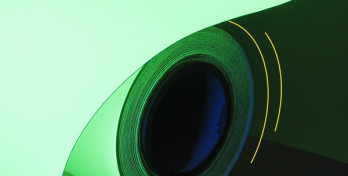

При фрезерной обработке литых и экструдированных листов акрила замечаются некоторые особенности. Из-за того, что температура пластичности экструдированного акрила меньше, чем у литого, то при обработке экструдированного акрила удаляемая стружка может плавиться и прилипать к фрезе или оставаться на обработанном крае. При контурной порезке эти свойства не слишком проявляются, но при выборке пазов или гравировке они становятся существенными.

Для гравировки лучше подходит литой акрил. Имеется чисто технологическая причина, ограничивающая возможности фрезерной гравировки. Она состоит в том, что из-за низкой термопластичности экструдированный акрил при фрезеровке частично плавится в месте реза и налипает на фрезу и стружка остается в самом пазу, прилипшая к стенкам. Паз остающийся после гравировки выглядит неприглядно, удалить полностью стружку при повторных проходах фрезы удается лишь частично или за несколько проходов с периодической остановкой и очисткой фрезы. Эффект от оставшейся стружки на стенках паза довольно заметный – стружка светится при торцевой подсветке листа. Принудительное охлаждение инструмента продлевает время непрерывной работы фрезы, но не исключает полностью проблему налипания стружки на фрезу. Уменьшение оборотов фрезы или увеличение скорости подачи, как возможное решение этого недостатка, дает лишь незначительное улучшение. Третья причина состоит в том, что даже при обработке совершенно новой фрезой стенки паза остаются недостаточно хорошо обработанными, с большой шероховатостью, что требует дополнительной обработки для достижения лучшего качества кромки. Для литого акрила большинство этих проблем отсутствуют и главное, чем привлекает этот вид акрила, – более качественный край реза, сразу после первого прохода. При достаточной остроте фрезы обработанный край в большинстве случаев не требует последующей обработки. Но для получения совершенной глянцевой поверхности нужно произвести полирование алмазным кругом, пламенем или вручную - полировальными пастами.

К минусам литого акрила можно отнести значительный допуск по толщине. По стандарту ISO 9001 разброс толщины в литом акриле может составлять ±10%. Это значит, что для гравировки каждого листа необходимо подстраивать глубину обработки. Но это не является критичным, так как это стандартная процедура и легко делается. Хуже обстоит дело с отклонением толщины в листе или иногда встречающуюся волнистость поверхности. При обработке гравировальной фрезой с режущими кромками под 60 или 90 ° движение по заданному контуру сопровождается то заглублением фрезы относительно верхней поверхности акрила, когда она приподнимется над основанием стола, то подниманием ее. Это делает паз то шире, то уже. Чтобы преодолеть этот недостаток необходимо делать гравировку по частям. Сначала производится гравировка по участкам поверхности, которые приподняты больше всего, затем те, которые ниже, и так далее слой за слоем. При этом из схемы обработки исключаются те участки контура, которые уже пройдены. Это довольно кропотливая работа, так как нужно совместить начало новой траектории обработки с концом предыдущей. Чем больше слоев, тем конечно качественней обработка и не видно по пути контура стыков.

Эта проблема решается двумя способами. Первый состоит в предварительном 3-х мерном сканировании поверхности, другими словами – снятие топологии поверхности и затем задание обработки в режиме 3-х мерной фрезеровки. Второй способ состоит в использовании плавающей головки шпинделя, которая подпружинена и касается своей конусной насадкой поверхности. Используется либо сжатый воздух для образования воздушной подушки, либо опорный подшипник, который, вращаясь вокруг фрезы, все время катится по обрабатываемой поверхности. Таким образом, фреза то поднимается, то опускается, оставаясь на одинаковой глубине погружения относительно верхней поверхности на всем листе пластика.

Таблица 2. Основные проблемы с фрезерной обработкой

|

Проблема |

Причина |

Решение |

|

Следы вибраций на поверхности обработанного края

|

Тупой инструмент |

Заменить или заточить инструмент |

|

Слишком большая скорость подачи |

Уменьшить скорость подачи |

|

|

Разбалансирован зажимной патрон или шпиндель |

Провести тщательную балансировку с помощью регулировочных винтов или заменить патрон с цангой, или, наконец, заменить шпиндель |

|

|

Вибрация или вхождение рабочего стола или подвижной каретки в резонанс |

Изменить режим обработки, например, частоту вращения и скорость подачи. Застабилизировать рабочий стол, увеличить его массу или установить демпфер. |

|

|

Износ подшипника |

Заменить , если биение превышает 50 мкм |

|

|

Неправильный передний угол заточки фрезы |

Используйте инструмент с передним углом 0° для литого и 5 ° для экструдированного акрила |

|

|

Оплавленные края

|

Тупой инструмент |

Заменить или заточить инструмент |

|

Медленная скорость подачи |

Увеличить скорость подачи |

|

|

Перегрев из-за недостаточного охлаждения |

Добавьте давление струи воздуха для охлаждения, используйте распыление воды с помощью аэрозоля, или охлаждающую эмульсию |

|

|

Нарост (налипание) стружки на режущей кромке фрезы |

Используйте вакуумную систему удаления стружки или сжатый воздух для удаления стружки |

|

|

Неправильный передний угол заточки режущего инструмента |

Используйте инструмент с передним углом 0° |

|

|

Неправильный задний угол режущего инструмента |

Используйте инструмент с правильным углом заточки для литого (2-5°) и экструдированного акрила 10-15° |

|

|

Поломка фрезы

|

Перегрев фрезы |

Обеспечьте достаточно быстрое удаление стружки и используйте охлаждение |

|

Используйте двукромочные фрезы с винтовой парой для удаления стружки |

||

|

Возьмите фрезу с большим диаметром, если допустимо по форме обрабатываемого контура |

||

|

Превышена допустимая скорость подачи |

Уменьшить скорость подачи |

|

|

Тупая фреза |

Заменить или заточить фрезу |

|

|

Избыточная нагрузка на фрезу |

Произвести обработку за несколько проходов |

|

|

Сильная вибрация |

Уменьшить скорость подачи, сделать обработку за несколько проходов |

Заключение

Все способы обработки фрезами широко применяются в производстве наружной рекламы, сувенирной продукции, наградных изделий и прочей продукции из акрила. Качественную обработку края могут обеспечить правильный выбор фрез, режимы обработки, которые отличаются от инструментов для обработки металлов или дерева. Некоторых начинающих производителей немного пугает определенная сложность оборудования и его обслуживания, а также стоимость обрабатывающих инструментов и повышенные требования к квалификации персонала. Однако, достаточно сравнить результаты обработки акрила различными способами, чтобы устранить все сомнения относительно фрезерной обработки отпадают даже у самых неисправимых скептиков. Навыки в работе приобретаются с опытом, а правильный подбор инструментов и оборудования подскажут специалисты. Многие компании, которые продают акрил, тесно сотрудничают со своими клиентами и готовы оказать поддержку.

Качество края реза или гравирования определяется остротой режущей кромки пальчиковой, торцевой фрезы. Цилиндрическими многозаходные фрезы с множественной кромкой, которые используются для обработки металлов, дерева и мягких листовых материалов не годятся для обработки акрила, так как могут быстро засоряться. Для порезки пластиков используется одно-, двух- или трехкромочные фрезы малого диаметра (хвостовик – 8 мм, диаметр 1,5 - 10 мм), прямобочные или спиральные, позволяющие достигать наиболее высоких скоростей реза при максимальной частоте оборотов Рис.2. У торцовых фрез главную работу резания выполняют боковые режущие кромки, расположенные на наружной поверхности тела фрезы. Для получения качественной фрезеровки некоторых изделий важно не только боковая поверхность, но и остающаяся после обработки горизонтальная плоскость. Например, для формирования объемных выступающих букв из акрила методом фрезерной выборки материала, обычные пальчиковые фрезы оставляют после себя шероховатую поверхность и видимые траектории прохода фрезы. Для выравнивания поверхности приходится снимать тонкий слой материала в еще одном цикле обработки фрезой с торцовой режущей кромкой.

Качество края реза или гравирования определяется остротой режущей кромки пальчиковой, торцевой фрезы. Цилиндрическими многозаходные фрезы с множественной кромкой, которые используются для обработки металлов, дерева и мягких листовых материалов не годятся для обработки акрила, так как могут быстро засоряться. Для порезки пластиков используется одно-, двух- или трехкромочные фрезы малого диаметра (хвостовик – 8 мм, диаметр 1,5 - 10 мм), прямобочные или спиральные, позволяющие достигать наиболее высоких скоростей реза при максимальной частоте оборотов Рис.2. У торцовых фрез главную работу резания выполняют боковые режущие кромки, расположенные на наружной поверхности тела фрезы. Для получения качественной фрезеровки некоторых изделий важно не только боковая поверхность, но и остающаяся после обработки горизонтальная плоскость. Например, для формирования объемных выступающих букв из акрила методом фрезерной выборки материала, обычные пальчиковые фрезы оставляют после себя шероховатую поверхность и видимые траектории прохода фрезы. Для выравнивания поверхности приходится снимать тонкий слой материала в еще одном цикле обработки фрезой с торцовой режущей кромкой.