Як уникнути порушень під час обробки АКП. Частина 2

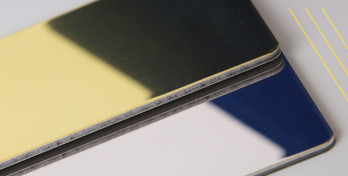

Кріплення алюмінієвих композитних панелей (АКП) до каркасу або підоблицювальної системи рекламних і виставкових стендів, торгових і офісних меблів, у будівництві та інших областях нерідко супроводжується помилками. Вони є причиною появи характерних вад та пошкодження виробів.

Нерідко від фахівців можна почути, що уникнути помилок в роботі неможливо, оскільки оптимальні методи кріплення обираються саме методом проб і помилок. Натомість метод професійного навчання є більш прийнятним, тому ми публікуємо тематичні матеріали з брошури ECOBOND «Типові порушення під час обробки і монтажу алюмінієвих композитних панелей».

В цій статті розглядаються типові помилки під час використання заклепок і саморізів для кріплення композитних панелей.

1.З'єднання заклепками

Це дуже простий і ефективний спосіб кріплення. Досить просвердлити отвір в панелі та арматурі під нею, вставити витяжну заклепку і за допомогою кліщів або спеціального пістолета потягнути стрижень «за хвостик». Задня частина алюмінієвої заклепки розширюється, формує кулясте зчеплення та міцно з'єднує панель. Стрижень заклепки витягають до тих пір, поки він не відірветься. З лицьового боку видимою залишається тільки верхівка заклепки. Переваги такого кріплення: простота, міцність, непотрібний доступ до тильної частини заклепки, акуратна верхівка лицьовій стороні. Незважаючи на простоту такого кріплення, все одно допускаються помилки.

1.1. Потрапляння захисної плівки

Одна з найпоширеніших помилок. Якщо з місця кріплення попередньо не прибрати захисну плівку, свердлити отвори та встановлювати заклепку через неї, вона потрапляє під верхівку заклепки (рис.1.1). Після видалення її з усієї панелі під верхівками заклепок залишаються шматки плівки, які потім доводиться відривати по міліметру за допомогою пінцета. Обрізання захисної плівки скальпелем навколо верхівки може пошкодити шар покриття й через кілька місяців експлуатації ця вада стане помітною, оскільки верхівка заклепки зсунеться внаслідок термоциклування.

Перед встановленням заклепок варто підірвати частину захисної плівки навколо просвердлених отворів, вирізати в ній отвори більшого діаметра і, якщо необхідно, знову приклеїти плівку до поверхні панелі.

1.2. Неправильний вибір заклепок

Корозія заклепок і жовті патьоки на лицьовій поверхні — причиною цього є неправильний вибір заклепок. Для зовнішнього застосування не рекомендується використовувати заклепки зі сплаву Al-Mg (1%) і менше, оскільки він лише умовно відноситься до корозієстійких. Для заклепок, що застосовуються на вулиці, рекомендується сплав Al-Mg (2,5 або 3,5%), а також нержавіюча сталь. Такі заклепки не бояться кислотних дощів, сольового туману (в прибережній морській зоні) і промислових хімічних викидів.

Таблиця 1. Характеристики витяжних заклепок зі сплаву Al-Mg 3,5%

|

Номінальний |

Руйнівне навантаження на зріз, не менше, Н |

Руйнівне навантаження на розрив, не менше, Н |

|

2,4 |

250 |

350 |

|

3 |

400 |

550 |

|

3,2 |

500 |

700 |

|

4 |

850 |

1200 |

|

З високою міцністю |

||

|

4,8 |

1200 |

1700 |

|

5 |

1400 |

2000 |

|

6 |

2100 |

3000 |

|

6,4 |

2200 |

3150 |

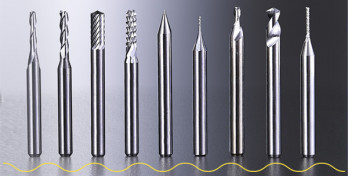

1.3. Неправильний розмір заклепок (діаметр і довжина)

Для кріплення композитних панелей до каркасу або підоблицювального оснащення застосовуються заклепки зі зменшеним діаметром тіла (2,4-3,2 мм) і, відповідно, діаметром верхівки. Однак вони не витримують навантаження, що виникають при зовнішньому використанні, тому припустимо їх використовувати виключно всередині приміщень. Міцність на зріз і на розрив повинна бути не менше 100 кг (1000Н). Цій вимозі відповідають високоміцні заклепки (Таблиця 1). У таких заклепок також більше і діаметр верхівки, тому менш ймовірне виривання з руйнуванням самої панелі в області отвору.

1.4. Неправильна задня пластина

Нерідко можна побачити під закріплювальною задньою частиною заклепки шматок пластику замість алюмінієвої пластини 2-3 мм. Міцність такого кріплення не відповідає мінімальним вимогам і не рекомендується для використання зовні. Пластикова вставка руйнується від вітрових навантажень та ваги самої композитної панелі й композитна панель випадає з місця кріплення разом із заклепкою (рис.1.2). Також не рекомендується використовувати в якості підкладки саму композитну панель. Якщо необхідно з'єднати дві композитні панелі, під кулястий фіксатор заклепки підкладається металева шайба.

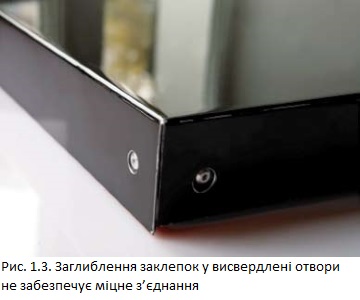

1.5. Висвердлювання отвору під верхівку заклепки.

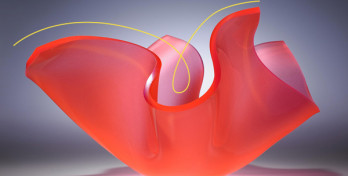

Іноді, щоб приховати та заглибити верхівку заклепки, що стирчить над поверхнею, в композиті просвердлюють ненаскрізний отвір (рис.1.3). Такий спосіб кріплення прийнятний тільки тоді, коли до виробу висуваються мінімальні вимоги із навантаження. Наприклад, якщо необхідне кріплення облицювальних касет невеликого розміру без щілин в інтер’єрі. У більшості випадків таке кріплення є проблематичним і бажано використовувати інші способи з'єднань.

1.6. Потрапляння стружки між композитом і алюмінієвою підкладкою

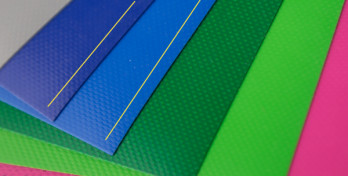

Якщо борти касет або коробів кріпляться до каркасу, нерідко панель композиту нещільно прилягає до плоскої частини профілю через потрапляння стружки між композитною панеллю і плоскою частиною профілю під час свердління. Цей дефект стає добре помітним, якщо заклепками з'єднуються дві композитні панелі (рис.1.4). На лицьовій стороні утворюється темна щілина між поєднаними панелями. Якщо по всій довжині стику бортів касет встановлюється кілька заклепок, то ширина зазору може варіюватися по довжині.

Щоб усунути ваду, бажано використовувати струбцину, за допомогою якої дві поєднувані частини щільно затискаються разом перед свердлінням отвору для заклепки.

Щоб виправити дефект, необхідно зрізати кулястий фіксатор заклепки або висвердлити заклепку з боку верхівки, прибрати стружку і зробити нове кріплення.

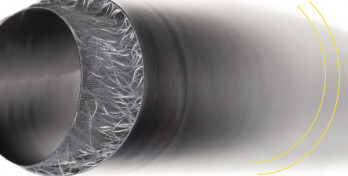

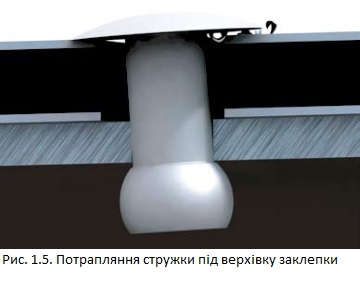

1.7. Потрапляння стружки під заклепку

Погане прилягання верхівки заклепки до поверхні панелі помітне зблизька (рис.1.5). Потрапляння стружки під заклепку призводить також до викривлення положення заклепки в отворі і вдавлення одного краю верхівки в панель. Цей дефект можна легко усунути, якщо висвердлити заклепку дрилем зі свердлом діаметром, рівним тілу заклепки, очистити отвір від стружки та вставити нову заклепку. Іноді деякі «майстри» просто вдаряють молотком по заклепкам, щоб їх вирівняти. При цьому стружка мнеться, а ділянка композитної панелі під нею продавлюється, утворюючи видиме викривлення на поверхні. Таке викривлення є особливо помітним на глянцевих і дзеркальних панелях. Якщо заклепку не замінити, то після кількох термоциклів і руху панелі щодо точки кріплення на поверхні залишається пошкоджене стружкою або краєм заклепки покриття панелі.

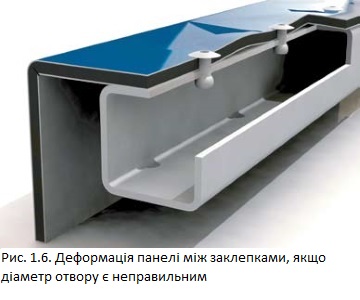

1.8. Неправильний діаметр отвору в композитній панелі.

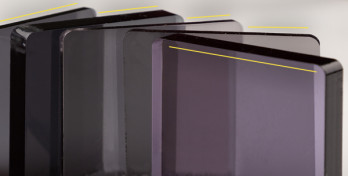

Іноді між близько розташованими на композитної панелі заклепками добре проглядається опуклість (рис.1.6). Причиною є неправильний діаметр отвору в композитній панелі. Для скорочення кількості операцій отвір під заклепку просвердлюють одним свердлом діаметром D, рівним або трохи більшим, ніж тіло заклепки d. При витягуванні стрижня тіло заклепки дещо збільшується в діаметрі і розпирає отвір в композиті. Це призводить до викривлення панелі між сусідніми заклепками. Дефект є особливо помітним на глянцевій поверхні композитної панелі.

У композиті має бути Dкомп ≥ d + 2,2мм, в алюмінієвій підкладці або профілі каркаса — отвір DAl = d + 0,2. Дотримання цієї умови дозволяє позбутися зазначеного дефекту, а також компенсувати дисбаланс між величиною теплового розширення композитної панелі і металевого каркаса.

1.9. Розміщення кріплення близько до краю панелі.

Нерідко під час штормового або ураганного вітру композитна панель виривається з місць кріплення, а її край пошкоджується. Однією з причин є занадто близьке розміщення точок кріплення до краю панелі.

Сила вітрового навантаження, спрямована на відрив панелі, перерозподіляється на всі місця кріплення. Для рекламних конструкцій або касетного облицювання фасаду, розташованих на висоті до 20 м, сила вітрового навантаження може досягати 80 кг/м2. Уявімо, що панель закріплена на 4-х заклепках. Якщо отвори для кріплення розташовані близько від краю панелі на відстані L = D від діаметра отвору в композиті (рис.1.7), то максимальне навантаження, яке може призвести до руйнування панелі, приблизно, дорівнює 14 кг (за розрахунковими оцінками, з величиною D = 5 мм і товщиною стандартної панелі 3 мм). Звідси легко визначити максимально допустиму площу панелі:

4 × 14 (кг) / 80 (кг / м2) кг / м2) = 0,7 м20,7 м2.

Цей простий приклад показує, що при кріпленні близько до краю панелі, максимальна площа обмежена розмірами 0,7 м × 1м.

Відстань від краю панелі повинна бути ≥2,5 D, тоді сила на розрив панелі стає близькою до сили виривання заклепки з панелі — приблизно 45-80 кг (залежить від товщини та сплаву алюмінію в покритті панелі). Виробникам фасадного облицювання та рекламних конструкцій варто проводити власні випробування, щоб визначити допустимі навантаження для кожного різновиду панелей і кріплення. Ці дані можуть також стати в нагоді при виготовленні полиць для торгових меблів або виставкових модульних конструкцій.

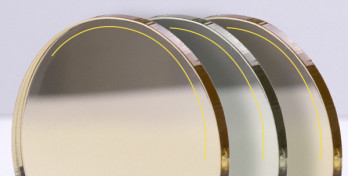

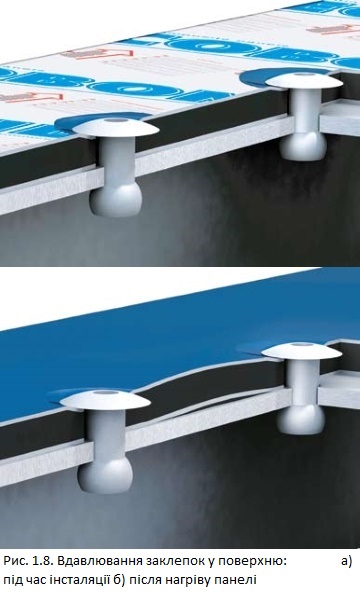

1.10. Вдавлювання верхівки в лицьову поверхню

Такий дефект призводить до жорсткої фіксації панелі щодо підоблицювального оснащення або каркаса і при значних коливаннях температури відбувається викривлення панелі (рис.1.8). Опуклість або увігнутість проявляється між точками кріплення. Причина полягає в неправильному виборі заклепок. Це може бути заклепка зі стрижнем із оцинкованої сталі або повністю із нержавіючої сталі. У таких заклепках сила на розрив стрижня вище, ніж у заклепок з алюмінієвого сплаву і при витягуванні стрижня заклепка вдавлюється в алюмінієвий покривний шар композитної панелі.

Не допустити появу такої вади допоможе спеціальна надставка у вигляді металевого ковпачка (рис.1.9) з внутрішнім діаметром циліндричної частини більшим, ніж діаметр верхівки заклепки і з отвором посередині. Глибина ковпачка повинна бути на 0,1-0,2 мм більше, ніж висота верхівки заклепки. При витягуванні стрижня пістолетом або кліщами, заклепка піднімається над поверхнею панелі і впирається в дно надставки. Під час формування закріплювальної кульки на кінці заклепки зусилля прикладається через надставку до значно більшої площі на композитної панелі, тому тиск буде недостатнім, щоб циліндр надставки вдавився і порушив цілісність панелі.

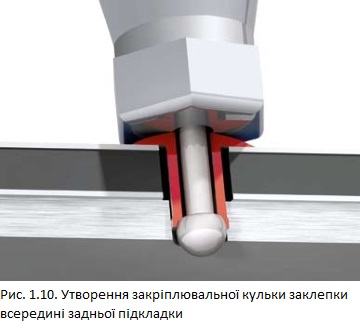

1.11. Утворення закріплювальної кульки заклепки всередині задньої підкладки.

Подібна помилка (рис.1.10) призводить до відриву панелі від місць кріплення разом із заклепкою. Причина полягає або в недостатній довжині тіла заклепки, або — найчастіше — у відсутності притиску композитної панелі до задньої металевої підкладки під час фіксації заклепки. Характерно, що з лицьового боку неправильне кріплення помітити важко. Дефект проявляється тільки коли додається невелика сила на відрив панелі.

Щоб виправити ваду, заклепку слід висвердлити або зрізати і поставити нову закріплювальну кульку. В подальшому завжди слід користуватися струбциною для притискування панелі до металевої підкладки.

2. Кріплення на саморізи

2.1. Неправильний діаметр отвору

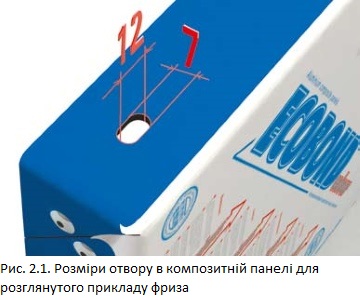

Найчастіша помилка при кріпленні на саморізи полягає в неправильному виборі діаметра свердла для отворів в композиті або використання самосвердлувальних саморізів. У більшості випадків технічний персонал не знає, що для кріплення композиту необхідно робити два співвісних отвори з різними діаметрами в композиті і в профілі під ним. Як і у випадку з заклепками, отвір під композит має бути мінімум на 2 мм більше, ніж діаметр тіла саморіза. У загальному випадку розміри отворів в композиті повинні враховувати термічне розширення панелі. Розглянемо простий приклад розрахунку отворів для великогабаритних виробів.

Фриз навісу на АЗС виготовляється з композитної панелі темного кольору довжиною 6 м у вигляді прямокутної касети з загнутими бортами. Він повинен кріпитися до металевого каркасу на саморізи. Передбачається, що температура, при якій встановлюється фриз, становить близько 5°C, а розширення відбуватиметься в протилежні сторони від центру касети з жорстким кріпленням в одній точці. Розрахуємо розміри отворів на краях панелі з урахуванням того, що бічні частини закріплені так, що дають можливість трохи переміщатися в поздовжньому напрямку для компенсації теплових розширень. Для початку подивимося, наскільки може зрушити край фриза при температурі 60°C (темний колір панелі сприяє сильнішому нагріванню на сонці).

Зміна розміру уздовж фриза:

ΔL=k·L/2·(T2 – T1) = 0,024 × 6/2 × (60 — 5) = 3,96 мм,

де ΔL — подовження фриза,

к = 0,024 мм×м-1×°C-1 — коефіцієнт термічного розширення композитної панелі,

L = 6 м — довжина фриза,

T2 = 60°C — максимальна температура,

T1 = 5°C — температура навколишнього середовища, при якій встановлюється фриз.

Таким же чином розраховується скорочення довжини фриза на морозі (до -35°C). Отримуємо ΔL = 2,88 мм. При кріпленні на саморізи з діаметром тіла 5 мм, отвір в композиті має бути овальним, із діагоналлю, рівною 3,96 + 2,88 + 5 = 11,84 мм. На малюнку 2.1 показані розміри крайнього отвору. В процесі встановлення і кріплення фриза, необхідно розміщувати саморізи однаково щодо країв отворів. Іноді навіть при правильно зроблених отворах і закріпленні саморізів впритул до протилежних країв, наприклад, на найближчій відстані один до одного, при термоциклуванні відбувається викривлення панелі між точками кріплення.

2.2. Конусна верхівка шурупів

Використання шурупів-саморізів з конусною верхівкою для кріплення панелей (рис.2.2) в інтер'єрі зазвичай не викликає ушкоджень. Але зовні це неприйнятно, тому що обмежується рух панелі при термоциклуванні. Крім того, міцність кріплення панелей значно менша, ніж при використанні саморіза з плоскою основою верхівки і шайби.

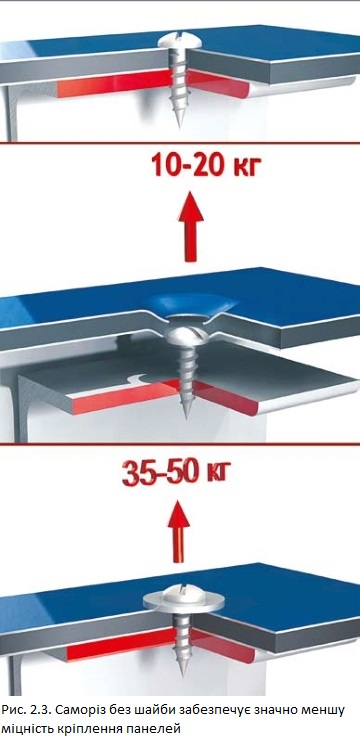

2.3. Відсутність шайби

Використання саморізів без шайби може привести до відриву композитних панелей при сильних вітрових навантаженнях. На малюнку 2.3 показано початковий стан під час кріплення без використання шайби, стан панелі під час додання сили на відрив і кріплення з використанням шайби та позначенням сили, яку воно витримує. Діапазон сили на відрив визначається товщиною панелі, товщиною покривних листів алюмінію і діаметром прийнятних шайб 10-15 мм.

2.4. Заглиблення верхівки в лицьову поверхню

Багато фахівців вважають, що чим сильніше закрутити саморіз, тим міцніше буде триматися панель. Це помилкова призводить до деформації панелі під шайбою і викривлення площини композитної панелі в касетах при нагріванні і охолодженні.

Рекомендується після загвинчування шурупа шуруповертом або викруткою, зробити один-два оберти назад для того, щоб панель могла вільно переміщатися без пошкодження пофарбованого шару при термоциклуванні. Крім того, можна використовувати додаткову еластичну шайбу, що встановлюється під металеву (з оцинкованої або нержавіючої сталі). При цьому відпадає необхідність відкручувати шуруп та можна уникнути вібрації панелі у вітряну погоду.

Інші помилки: Використання самосвердлувальних саморізів, недостатня відстань точки кріплення від краю панелі і кріплення саморіза з шайбою через захисну плівку — прояви будуть такі ж, як у випадку із заклепками. Про наслідки застосування іржавого кріплення говорити немає необхідності.

Висновок

Кріплення на заклепки та саморізи, втім, як і гайкове-гвинтове з'єднання, є дуже простим, але має свої «підводні камені». Сподіваємося, що стаття виявиться корисною для інженерно-технічного персоналу виробників зовнішньої реклами і облицювання фасадів.