Таємниця САН

Сьогодні деякі виробники, які застосовують термоформування пластику, побоюються відійти від використання стандартних матеріалів і істотно удосконалити технологічний процес. Іноді дуже складно перелаштуватися і прийняти рішення випробувати новітній матеріал. Серед причин недостатня обізнаність, інерція мислення, небажання витрачати час і кошти на випробування нової технології. Особливо, якщо всіх влаштовує традиційний спосіб. Але це не зовсім правильний підхід, оскільки сучасні матеріали надають широкі можливості, які дозволяють отримати кращий результат.

Дана стаття стала логічним продовженням невеликої статті у журналі «Наружная реклама» про стиролакрилонітрил (САН), оскільки ним зацікавилося багато компаній. Її мета - докладно описати властивості інноваційного матеріалу, навести усі технічні характеристики, порівняти його із іншими пластиками, які застосовуються для термоформування, та розповісти про технологічні можливості, які відкриваються. Слід зазначити, що у статті розглядатиметься САН європейського виробництва Quinn Plastics, оскільки аналоги, вироблені в Азії, суттєво відрізняються.

Що таке САН?

Стиролакрилонітрил - інноваційний термопластичний пластик, що активно застосовується у виготовленні:

- зовнішньої реклами

- освітлювальних приладів

- дорожньо-транспортній та інших сферах

За своїм складом САН - це інтегрований полімер зі стиролу і акрилонітрилу. Частка акрилонітрилу - 25% від ваги.

За структурою матеріал відноситься до атмосферних, тобто немає ніякого осьового курсу, тобто його фізичні властивості не мають відмінностей від інших осьових курсів.

За властивостями САН є близьким до звичайного полістиролу та акрилу. Акрилонітрил покращує ударну в’язкість, міцність, опір повзучості та інші характеристики. Важливо, що усі фізичні властивості зберігаються навіть в процесі активної експлуатації при температурі +55°С, хоча стійкість до УФ під час тривалої експлуатації є трохи нижчою ніж в акрилу. При цьому без змін залишається прозорість. Вона є максимальною, як і у акрилу. Простими словами, САН - це інноваційна альтернатива акрилу, яку можна використовувати в більшості випадків.

Незважаючи на чудові показники, виробники опановували роботу з новим пластиком досить повільно, оскільки є певні технічні особливості, що заважають використовувати матеріал в масштабному багатосерійному виробництві.

Технологія нагріву САН є такою ж, як у звичайного полістиролу: плавний перехід від склування до розм'якшення. А формування відбувається за принципом формування акрилу - дуже повільно, огортаючи попередньо розігрітою до +85°С матрицею. Особливості охолодження - жорсткий контроль швидкості. Навіть більш прийнятним варіантом є двошвидкісний режим охолодження, в залежності від температури. Якщо знехтувати рекомендаціями, пластик має специфічну «напруженість», а готовий виріб із нього швидко розтріскуються.

Водночас виробникам дуже складно було дотриматися даного режиму, використовуючи стандартні пристрої термоформування. Для цього необхідно мати спеціальні (зокрема радіаційні) засоби вимірювання температури виробу

Що змінилося сьогодні?

В результаті численних досліджень були створені спеціальні полімерні добавки, які підвищили якість і технологічність матеріалу. Тепер із САН можуть працювати не тільки високопрофесійні фахівці, а й початківці-технологи навіть на простому саморобному обладнанні для формування пластику.

Це дозволило в певних сферах замінити САНом акрил і істотно зменшити виробничі витрати. Оскільки на відміну від акрилу, САН не вимагає тривалого відпалу при певній температурі після термоформування, що практично втричі скорочує виробничий цикл.

Порівняльний аналіз САН з акрилом і полістиролом

Переваги САНу, порівняно із з полістиролом GPPS:

- ідеальна ударостійкість;

- висока теплостійкість;

- несхильність до стирання;

- стійкість до УФ - не буде жовтіти протягом 10-ти років.

Полістирол відрізняється від САНу:

- нижчою ціною;

- матеріал піддається формуванню, але термін служби аркушів не перевищує 2 років;

- зовнішній вигляд та властивості погіршуються вже протягом першого року експлуатації;

- для захисту від УФ-випромінювання виробники вводять стабілізатор за допомогою нанесення тонкого шару соекструзії. При цьому термін експлуатації і зовнішній вигляд полістирольного листа поліпшується, але все одно не витримує 10 років, як САН.

Переваги САНу, порівняно з акрилом:

- чудова міцність і жорсткість;

- поліпшена термопластичність, що дозволяє істотно розширити сфери застосування матеріалу;

- підвищена стійкість до УФ-випромінювання, кліматичних і атмосферних та інших складних умов зовні.

Отже, рекламну продукцію із САНу, можна тривалий час використовувати на відкритому повітрі. Первинні властивості, світлотехнічні та якісні характеристики залишатимуться.

Ще однією перевагою матеріалу є його ціна. САН дещо дорожче полістиролу, але дешевше акрилу, від якого практично не відрізняється на вигляд та за показниками міцності та ударостійкості. Полістирол, акрил і САН - це взаємозамінні матеріали. Однак варто нагадати, що йдеться лише про характеристики САНу європейського виробника.

Інші переваги САНу:

- стійкість до жирів, моторних олив, розчинів лугів та кислот, відбілювальних і мийних засобів;

- листи САН можуть склеюватися між собою, а також з акрилом та полістиролом;

- придатність до хімічного полірування та торчування;

- нейтральний до накопичення статичного заряду. Навіть якщо лист САНу навмисно зарядити коронним розрядом, то протягом кількох годин від нього нічого не залишиться.

Варто відзначити, що матеріал розчиняється в ацетоні, етилацетаті, хлороформі, бензолі і деяких інших засобах.

Особливості термоформування

Термоформування листового акрилу іноді пов’язане із проблемами через полікристалічну структуру акрилу. Полікристалічність - це ознака, яка поділяє пластик на два класи. Вона свідчить про наявність різкого фазового переходу у періоді склування і про різну усадку матеріалу в молекулярних ланцюжках при затвердінні.

Акрилові листи після термоформування мають певне напруження всередині, що призводить до розтріскування готового виробу під навантаженням або в результаті механічної обробки. Щоб видалити адсорбовану вологу і усунути напруженість, потрібно термостатувати листи в спеціальному обладнанні (термокамері) при температурі 70-75°С. Тривалість процедури залежить від товщини листа, кількості вологи в листі, технічних параметрів обладнання тощо. Після цього вироби також необхідно витримати не менше 4 годин при температурі 60-65°С.

Усі ці чинники суттєво ускладнюють процес виробництва виробів з акрилу, особливо різний ступінь усадки. Більш того, висуваються дуже жорсткі норми щодо однорідного нагрівання листа. Водночас зростає і собівартість акрилових виробів, тому вони є актуальними, коли необхідно отримати надійне рішення із максимальним терміном експлуатації.

Коли можна замінити акрил САНом

САН є актуальним рішенням для термоформованих виробів. Він може чудово замінити акрил - це стосується і технологічних властивостей матеріалу, і експлуатаційних показників. Процес виробництва продукції з САНу є простішим і дешевшим.

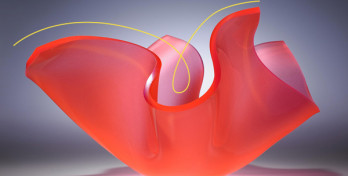

Сам матеріал має гарні механічні показники при високих температурних режимах, є пластичним в нагрітому вигляді, дає можливість застосовувати будь-які способи термоформування й виготовляти навіть дуже складні вироби. Його не потрібно сушити, незважаючи на те, що в розігрітому вигляді він є досить «тугим», його пластичність не зникає. Він заповнює форму, повільно витягуючись, при цьому процес повністю контрольований. Тому може приймати складні форми матриць.

Температурний режим термоформування від +130°С до +170°С. Якщо процес відбувається у вакуумі, то від +165°С до +190°С. Це дозволяє остудити матеріал без ризику переохолодження і відразу ж подавати листи з камери до формувальних машин.

Отримати складні та якісні вироби можна, використовуючи вищу температуру й оперативно подаючи розігрітий лист до матриці. Це є необхідною умовою для успішного формування. Важливим є і те, що мінімальне значення теплоємності матеріалу САН - 1,3-1,38 кДж / (кг · К) в порівнянні з акриловим листом - 1,47 кДж / (кг · К), забезпечує виграш в необхідній кількості тепла для розігріву до потрібної температури. Це говорить про те, що витрати теплової енергії відповідно до часу знижуються.

Під час виготовлення серії виробів економія електроенергії, трудовитрат дозволяє істотно знизити собівартість готової продукції. Під час термоформування САНу матриця підігрівається до температури в межах 65-85°С. Після отримання певної форми лист не відразу витягується. Тобто виріб залишається в обладнанні до повного охолодження. Коли йдеться про виготовлення великих виробів, слід враховувати термічну усадку матеріалу від 0,4 до 0,7%, а також необхідність максимально повільно охолоджувати вже готовий виріб.

Якщо не дотримуватися таких умов і виріб охолоне швидко, може виникнути механічна внутрішня напруга у виробі, яка позначиться на його якості та міцності. Є ймовірність розтріскування і псування зовнішнього вигляду.

Це пояснюється тим, що потрібна структуризація витягнутих молекул пластика досягається протягом певного часового проміжку, який визначається шляхом експерименту. Загальне правило таке: чим товщий лист і витяжка матеріалу, тим повільніше охолодження.

Полістирол вимагає відокремлення від матриці ще в гарячому вигляді і при позитивному результаті термоформування миттєво від точки склування, оскільки у подальшому необхідна усадка. САН такого недоліку не має.

Важливо звернути увагу на те, що в місцях із максимальною видовженістю та мінімальною товщиною, може виникнути розтріскування через недостатньо повільне охолодження, оскільки таки місця охолоджуються швидше. Процес охолодження САН варто відпрацювати на певному виробі, перед тим як запускати серійне виробництво.

Якщо виробляються одиничні зразки і немає достатнього досвіду, варто збільшити тривалість охолодження і провести додаткову термостабілізацію в печі протягом не менше 1-2 годин при температурі 80-85°С. Особливо, якщо виріб складний і має глибоке витягування.

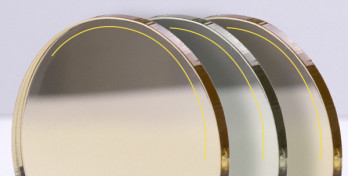

Гнуття САН гарячим способом проводиться за допомогою розігріву з двох боків місця згину листа до температури від 120°С до 140°С. Щоб кут згину вийшов якісним, варто спочатку нагріти внутрішню сторону кута, а потім зовнішню.

Для визначення ширини зони нагріву існує спеціальна формула: Z = 0,026·Т·α, де:

Z - ширина зони нагріву

Т - товщина листа у мм;

α – кут згину (градуси).

Приведем пример расчета.

Лист САН товщиною 3 мм, кут згину 90 градусів. Відповідно, ширина зони нагріву дорівнює:

Z=0,026·3·90=7 мм.

Якщо кут вигину є гострим, наприклад 45°, а товщина та ж - 3 мм, то лист достатньо нагріти виключно з опуклого зовнішнього боку згину. Відстань від нагрівального пристрою до листа залежить від його виду, показника потужності, розміру, простоти і зручності використання.

Чим ближче нагрівальний пристрій до поверхні, тим швидше буде здійснюватися розігрів. Однак є можливість неоднорідного розігріву через дисперсію температури уздовж нагрівального пристрою. Зона, яку не треба нагрівати, повинна бути екранована металевими листами із дзеркальною або гладенькою поверхнею. Це покращить відбивання теплового випромінювання. Можна екранні листи охолоджувати водою, яка протікає припаяними трубками.

Технічні характеристики

САН є жорсткішим, ніж порівнювані аналоги, чинить більший опір вигину.

Стійкий до ударів.

За показником твердості знаходиться між акрилом і полістиролом.

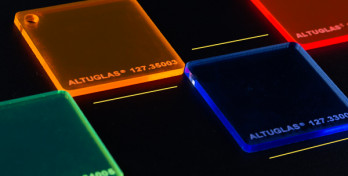

Коефіцієнт оптичного пропускання САНу знаходиться в межах 90,4, що пояснюється тим що прозорий пластик має великий коефіцієнт заломлення. Для полістиролу цей показник знаходиться в межах 89,9, для акрилу - 92,4.

Якщо взяти до уваги умовну різницю експериментального коефіцієнта пропускання від теоретичного, варто відзначити, що САН ближче до акрилу. Умовна різниця показників: у акрилу 0,43%; у САН 0,44% - на 1% менше ніж у полістиролу.

Отримані значення свідчать про те, наскільки пропускна здатність матеріалу гірше теоретичних показників. Різниця вказує на поглинання світла і розсіювання всередині матеріалу.

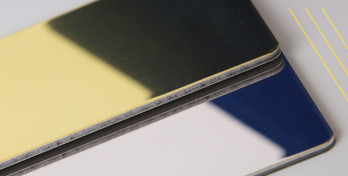

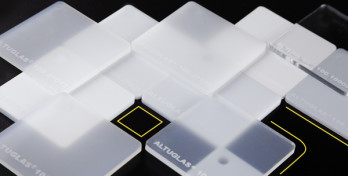

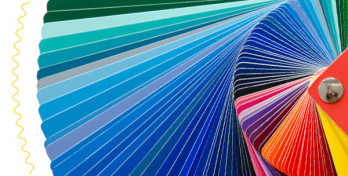

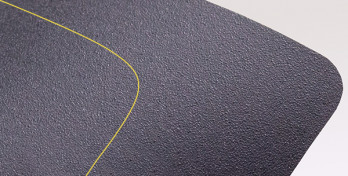

Листи САН бувають тонованими і світлорозсіювальними, із коефіцієнтом світлопропускання від 30 до 40%. Мають глянцеву поверхню з двох сторін.

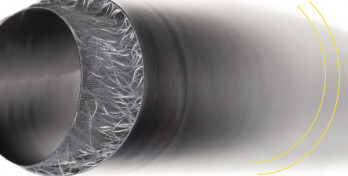

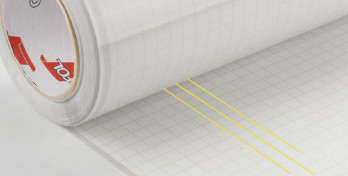

Листи САНу захищаються поліетиленовою плівкою. Зверніть увагу, якщо захисна плівка з паперу, - це лист, вироблений в Китаї. Європейські бренди такий захист не застосовують, оскільки це не відповідає європейським стандартам. Поверхня САНу є дуже стійкою до подряпин і пошкоджень, але не до вандалізму, так само, як і акрил або полістирол.

Лист придатний до нанесення самоклейних плівок, офсетного та трафаретного друку. Однак за рекомендаціями виробника, друк сольвентними чорнилами вимагає попереднього тестування повним циклом, оскільки певні розчинники, що містяться в чорнилі, можуть взаємодіяти з компонентами пластика.

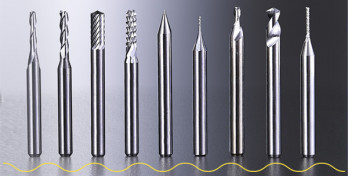

Механічна обробка САНу не відрізняється від акрилу і полістиролу. Його можна розпилювати, розрізати, у тому числі лазером, свердлити, фрезерувати. Але принцип обробки і інструменти для цього слід вибирати ретельно, враховуючи рекомендації самого виробника. На відміну від акрилу САН може розколотися, якщо перевищити швидкість різання, свердління або фрезерування.

Таблиця 1. Порівняльні технічні характеристики стиролакрилонітрилу (САН) Barlo SAN із полістиролом Barlo PS і екструдованим акрилом Altuglas

|

Характеристика |

Метод |

Одиниця |

Barlo SAN |

ALTUGLAS EX |

Barlo PS |

|

Щільність |

ISO 1183 |

г/см3 |

1,08 |

1,19 |

1,05 |

|

Поглинання води за 24 години |

DIN53495 |

% |

<0,1 |

0,30 |

<,01 |

|

Межа міцності при розриві |

ISO 527-2 |

МПа |

60 |

75 |

45 |

|

Модуль пружності при розтягування |

ISO 527-2 |

МПа |

3900 |

3300 |

3400 |

|

Видовження при розриві |

ISO 527-2 |

% |

1,8 |

5 |

3 |

|

Межа міцності при згинанні |

ISO 178 |

МПа |

105 |

120 |

85 |

|

Модуль пружності при згинанні |

ISO 178 |

МПа |

3750 |

3250 |

3450 |

|

Ударна в'язкість за Шарпі |

ISO 179-1 |

кДж/м2 |

13 |

10 |

6 |

|

Ударна в'язкість за методом Ізоду із надрізом |

ISO180 |

КДж/м2 |

1,3 |

1,3 |

- |

|

Твердість за Роквеллом |

ISO2039-2 |

М-масштаб |

83 |

95 |

76 |

|

Коефіцієнт термічного лінійного розширення |

DIN53752 |

К-1·10-5 |

5-7 |

6,5 |

8 |

|

Теплостійкість (Vicat) |

ISO 306 |

°C |

106 |

105 |

101 |

|

Питома теплопровідність |

DIN52612 |

Вт/м·К |

0,17 |

0,19 |

0,16 |

|

Питома теплоємність |

ASTMd-2766 |

Дж/г·К |

1,38 |

1,32 |

1,8 |

|

Максимальна температура використання |

|

°С |

85 |

80 |

80 |

|

Температура термоформування (вакуумного термоформування) |

|

°С |

130-170 (165-190) |

140-175 (160-190) |

130-170 (165-190) |

|

Температура деградації |

|

°С |

>280 |

210 |

>270 |

|

Світлопропускання |

DIN5036-3 |

% |

88-90 |

92 |

89 |

|

Коефіцієнт заломлення |

ISO 489 |

|

1,57 |

1,49 |

1,59 |

|

Об’ємний опір |

IEC 6093 |

Ом·см |

>1014 |

>1014 |

>1014 |

|

Поверхневий опір |

IEC 6093 |

Ом/Ȁ |

³ 1015 |

³ 1015 |

³ 1014 |

З огляду на високу жорсткість САНу, згинання холодним способом можливо тільки при таких обмеженнях, як невеликий радіус вигину, що не перевищує величину рівну 150 товщини листа.

Елементи з САН можуть склеюватися між собою за допомогою певних адгезивів, COSMOFEN PMMA або двокомпонентного ALTUGLAS Р 10. Ці засоби не пузиряться.

Можна також скористатися цементом на базі розчиненого пластика, який утворюється на листі під впливом певних органічних розчинників: ацетону, метиленхлориду, хлороформу, дихлоретану, метилетилкетону та їх сумішей. Міцне з'єднання можна отримати, використовуючи 300 г суміші подрібненого пластику САН на 1 літр суміші метилетилкетону і толуолу в пропорції 50/50.

Затвердіння в даному випадку буде більш тривалим, оскільки розчинники в такій суміші випаровуються досить повільно і здатні частково розчинити основу листа. Для гарної адгезії варто створити тонкий шар і утримувати елементи між струбцинами. Не можна використовувати пружинні затискачі або ставити під прес.

Якщо САН необхідно з'єднати з іншими видами пластику, застосування звичайних розчинників не завжди дасть бажаний ефект. В місцях, де з'єднуються деталі, може виникнути надлишкова механічна напруга, а також проявитися пожовтіння в результаті тривалого впливу сонячних променів. В даному випадку краще обрати клей на базі цианоакрилату або поліуретану.

Використання

САН має прекрасні технічні та експлуатаційні характеристики. Може замінити акрил та полістирол, а також застосовуватися там, де використовувати ці матеріали неможливо.

- виготовлення зовнішньої реклами, наприклад вивісок, покажчиків, щитів, стойок — скрізь, де використовують акрил та полістирол;

- виготовлення світлових рекламних конструкцій та підсвічених з тилу виробів (лайт-боксів, сітілайтів тощо);

- скління споруд;

- декорування інтер'єру, наприклад, для виготовлення прозорих перегородок, бар'єрів зонування приміщення;

- виробництво конструкцій, що контактують з водою, у тому числі з окропом - в даному випадку неможливо використовувати ні акрил, на полістирол;

- у промисловості — як полімер, соекструдований з іншими полімерами (зокрема ПВХ або АБС), щоб зміцнити або додати їм жорсткості, стійкості до УФ або хімікатів, поліпшити властивості термоформування,

- як основа для пігментів, що додаються в інші пластики;

- декорування ванних кімнат та дверей душових кабінок;

- косметичного пакування;

- апаратів для рециркуляції та переливання крові, апаратів «штучна нирка»;

- виготовлення спеціального медичного та харчового посуду, медичних ящиків, полиць, дверцят меблів;

- корпусів фільтрів для води;

- кнопок для приладів та затискних фіксаторів

Істотно розширити можливості будь-якого виробника дозволяють не тільки знання, а й практичні навички, застосування інноваційних технологій та різноманітних сучасних матеріалів. Застосування САНу має потенціал й дозволить компанії успішно конкурувати на ринку й розвиватися. Матеріал гарантує виготовлення надійної продукції, дає додаткову свободу й гнучкість під час розв’язання багатьох питань, дає можливість повністю задовольнити вимоги компетентних клієнтів.

Отже, дана продукція, безумовно, заслуговує на увагу. Завдяки чудовим технічним і експлуатаційним характеристикам, а також доступній вартості, вона стає популярнішою та актуальнішою.