Як уникнути порушень під час обробки АКП. Частина 1

У виробах з алюмінієвих композитних панелей (АКП) нерідко трапляються вади, пов'язані з недотриманням рекомендацій виробника і недостатніми знаннями про особливості матеріалу і його обробку. Незважаючи на ряд переваг АКП в порівнянні з листовим пластиком і металом, конструкції часто погано виглядають. На згинах видно тріщини, опукла або увігнута передня сторона короба замість ідеально плоскої поверхні, великі щілини між кутами касет на фасаді. Прикріплені на заклепках касети і короба викривляються пропелером, відриваються, а приклеєний для світлової вивіски світлорозсіювальний пластик, відпадає в першу добу експлуатації.

Ретельний вибір композитних панелей, розуміння технології та інформація про найпоширеніші помилки, допоможуть захистити користувача від більшості типових порушень.

Порушення під час транспортування та навантаження-розвантаження

Під час транспортування, зберігання і перенесення композитних панелей або готових виробів може порушуватись цілісність лицьового шару внаслідок тертя гострими частинами одного виробу по лицьовій поверхні іншого виробу крізь захисну плівку. Необхідно вживати запобіжні заходи, наприклад, перекладати шарами картону композитні панелі чи готові вироби. Надійна фіксація панелей під час транспортування також може вберегти лицьову частину панелей.

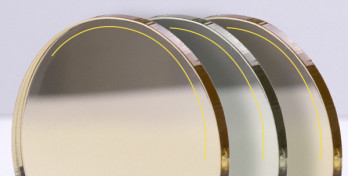

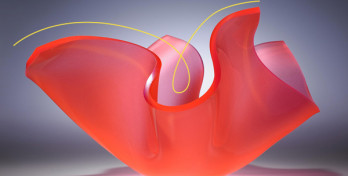

Найнебезпечніша процедура — навантаження і розвантаження вручну, а також перенесення АКП. Для подібних робіт із великогабаритними панелями, наприклад, 6,1х1,5м виділяється недостатня кількість робочих. Рекомендується щонайменше 2 людини на кожні 2 метри з двох боків. Зокрема панелі з зазначеними розмірами повинні розвантажувати і переносити 8 осіб, інакше панель сильно гнеться. При укладанні на рівну палету або робочий стіл вона виглядає абсолютно рівною, але в ній може бути внутрішнє напруження, яке проявиться небажаним чином. Для оцінки мінімально допустимого радіусу вигину на Рис.1 показані криві для різних товщин панелей, при яких відносне видовження зовнішнього шару алюмінію складає 0,25%. Ця величина визначає максимальне значення пружної деформації при вигині. При її перевищенні починається пластична деформація зовнішнього шару алюмінію. Незначну деформацію композитної панелі, що лежить на горизонтальному столі, важко помітити, оскільки під власною вагою панель вирівнюється. Але, поставивши її вертикально (Рис.2), викривлення панелі відразу стає очевидним. Для інших марок АКП максимально допустиме значення відносного подовження може бути значно меншим і відповідна величина мінімального радіуса вигину вищою.

Вади внаслідок неправильного різання

Часта помилка оператора, що виконує розкрій панелей на задані розміри, — не виконується торцювання країв, тобто зрізання смужки на 2-5 мм від краю. Це одна з причин утворення непрямих кутів у заготовках. Діагоналі оброблюваних панелей довжиною 4м і більше можуть мати різницю діагоналей до 4 мм. Вироби з композиту, наприклад касети для облицювання вхідних груп або вивісок, будуть також не прямокутними.

Помилка в розмірах при різанні є неприпустимою, оскільки під час подальшого фрезерування зазвичай відступають від краю листа на відміряну відстань, не звертаючи уваги на габаритні розміри заготовки. В результаті отримують касети різного розміру (Рис. 3).

Під час  вирізання куточків електричним лобзиком або ножицями по металу в композитній панелі для подальшого гнуття бортів касет, вершина кута повинна бути на середині лінії фрезерованого паза. Якщо вершина кута виходить за цю лінію, то проріз в композиті стає видним на лицьовій частині касети, якщо не доходить — то при подальшому гнутті бортів касети, кутове місце стає напруженим і на лицьовій частині проявляється локальна опуклість. Крім того, нерідко з’являється велика щілина між зігнутими куточками, якщо вирізати куточок більше, ніж 90° (Рис. 4). Якщо спробувати її усунути, притягуючи один край до іншого і прикріплюючи на заклепки куточки композитної панелі в напруженому стані, то борти або лицьова частина касети стають опуклими.

вирізання куточків електричним лобзиком або ножицями по металу в композитній панелі для подальшого гнуття бортів касет, вершина кута повинна бути на середині лінії фрезерованого паза. Якщо вершина кута виходить за цю лінію, то проріз в композиті стає видним на лицьовій частині касети, якщо не доходить — то при подальшому гнутті бортів касети, кутове місце стає напруженим і на лицьовій частині проявляється локальна опуклість. Крім того, нерідко з’являється велика щілина між зігнутими куточками, якщо вирізати куточок більше, ніж 90° (Рис. 4). Якщо спробувати її усунути, притягуючи один край до іншого і прикріплюючи на заклепки куточки композитної панелі в напруженому стані, то борти або лицьова частина касети стають опуклими.

Типові порушення при фрезеруванні

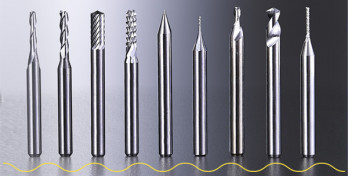

Якщо фрезерування виконане по дузі, не по прямій лінії, у згині з’являється ефект шаблі — форма кута бортиків касет є дугоподібною. Це може відбуватися, якщо використовується розхитаний фрезер. При зміні сили натиску на одну та іншу сторону ручок фрезера, різальний інструмент — пальчикова фреза — відхиляється від центральної осі. Проста перевірка фрезера марки Bosch GOF 1300, що відпрацював 5 років, показала «гуляння» кінчика фрези відносно осі на ± 0,15 мм.

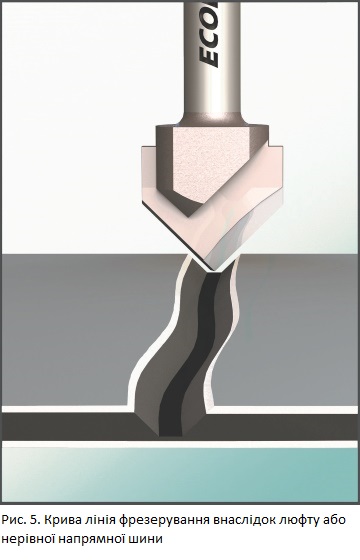

Якщо ручний фрезер встановлений на напрямній шині з великим люфтом, то швидше за все фрезерований паз не буде прямим і відхилення від прямої лінії буде відповідати величині люфту. На практиці іноді цей люфт становить близько 0,5 мм і після створення пазів, уздовж обраного каналу є кілька хвиль. На малюнку Рис.5 схематично показаний такий випадок. Також нерідкими є випадки, коли сама напрямна шина є нерівною. Це також призводить до утворення нерівного пазу в площині панелі, дугоподібної форми згину бортів або появи тріщин.

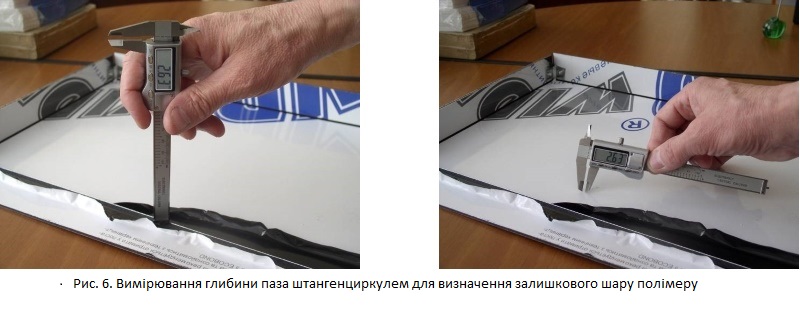

Значне відхилення товщини залишкового шару полімеру на дні паза від необхідної (0,3 мм), як в більшу, так і меншу сторону призводить до розтріскування лицьового листа алюмінію під час згинання борту касети. Вимірювання товщини уздовж паза проводиться штангенциркулем (бажано з цифровим індикатором) в режимі глибиноміра Рис. 6.

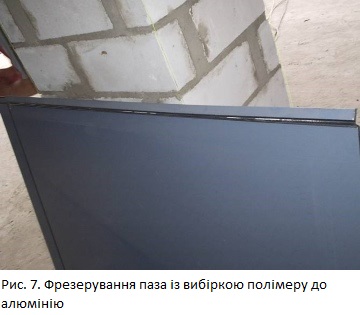

Різна залишкова товщина полімеру уздовж обраного паза (Рис.7) може призводити до дугоподібної форми вигину бортів або до розтріскування алюмінієвого шару під час вигину бортів. Причини вади: розхитаний фрезер, налипання стружки або бруду на копіювальний ролик, наїзд копіювального ролика на стружку, неоднорідна товщина панелі, недостатній притиск підошви вертикального фрезера до панелі і нерівний стіл.

Зі стружкою, утвореною при фрезеруванні, легко можна впоратися, якщо відсмоктувати її пилососом. Професійні фрезери, як вертикальні з пальчиковою фрезою, так і дискові, оснащуються системою виведення повітря з області інструменту в патрубок, який з'єднується зі звичайним пилососом за допомогою гнучкого шлангу.

Типова помилка, яку допускають, застосовуючи дисковий фрезерувальний верстат — використання копіювального ролика, призначеного для композитних панелей іншої товщини. Наприклад замість ролика для панелей 4 мм (0,3 мм Al) використовують ролик для панелей 4 мм (0,5 мм Al). Після тривалої експлуатації обладнання та 4-8 км утворених пазів, фрезу необхідно заточувати. Після кожного заточення її діаметр зменшується на 0,1-0,25 мм. При цьому забувають змінити діаметр копіювального ролика, що призводить до порушення вимоги до залишкового шару полімеру на дні паза 0,3 мм. В таблиці 1 наведені діаметри копіювальних роликів для різної товщини панелей

Таблиця 1. Діаметри копіювальних роликів для різної товщини панелей

|

Товщина панелі, мм |

Товщина Al, мм |

Глибина вибирання, мм |

Залишок Al+PE, мм |

Реальний діаметр фрези, мм |

219,8 |

Допуск «-» |

Допуск«+» |

|

3,15 |

0,21 |

2,64 |

0,51 |

Діаметр копіювального ролика, мм |

214,52 |

214,4 |

214,7 |

|

3,90 |

0,40 |

3,20 |

0,70 |

213,40 |

213,3 |

213,6 |

|

|

4,95 |

0,48 |

4,17 |

0,78 |

211,46 |

211,4 |

211,7 |

Зверніть увагу, що товщина композитної панелі не завжди дорівнює номінальній 2, 3, 4 або 5 мм. Завжди є певний допуск або відхилення від розміру — ± 10%. Ця ж вимога стосується і покривних шарів металу в композитній панелі. Провідні виробники композитних панелей витримують допуск по товщині в межах 5% і менше.

Діаметр копіювального ролика легко визначити за формулою:

D к.р = D фрези – 2·h виб.

h виб.= t панелі – (tAl+ tПЕ) ,

де

D к.р. – діаметр копіювального ролика

D фрези – діаметр фрези

h виб. – глибина вибирання

t панелі – реальна товщина композитної панелі

tAl – реальна товщина алюмінієвого шару

tПЕ – товщина шару поліетилену

Досвідчені фахівці, які виконують великі обсяги робіт дисковим фрезером, мають 3-5 роликів для кожної товщини панелей.

Розтріскування листа алюмінію по лінії згину панелі

Це найчастіша проблема, з якою стикаються виробники. Одна з причин — неякісний шар алюмінію, наприклад, занадто жорсткий, недостатньо пластичний. У технічних характеристиках слід звернути увагу на відносне видовження при розриві. Якщо ця величина 4% або менше, то, швидше за все, на великій довжині ймовірна поява тріщин.

Типові причини появи такої вади при фрезеруванні або гнутті:

- Товщина полімеру на дні паза після фрезерування відрізняється від рекомендованої (0,3-0,4 мм)

- Багаторазове гнуття бортів. Наприклад, на довжині до 0,5 м ECOBOND витримує приблизно 10-20 вигинів на 90° і назад, на довжині до 1,5 м — 5-7 вигинів, на довжині 2м — 3-4 вигини, на довжині 3 м — 2-3 вигини із використанням пристрою для гнуття. Гнуття вручну без згинального пристрою на такій довжині може призводити до розтріскування алюмінію на ребрі.

- Неоднакова товщина полімеру на дні паза уздовж лінії фрезерування (Рис. 7). Таке відхилення відбувається, коли глибина занурення відрегульована так, щоб залишався шар полімеру 0,3-0,4 мм, але під час роботи дисковий фрезер наїжджає на стружку і фреза піднімається. У вертикальному фрезері пальчикова фреза піднімається, якщо на стружку наїжджає основа («підошва»). Необхідно використовувати пилосос для видалення стружки.

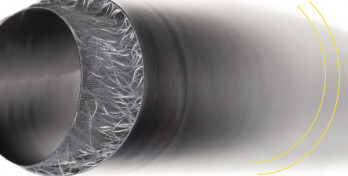

- Використання неякісної або тупої пальчикової фрези у вертикальному фрезері іноді призводить до появи опуклої смужки по центру фрезерування зі зворотного боку, що супроводжується розтягуванням шару металу (Рис.9). При гнутті на 90° і більше можливе розтріскування у цьому місці.

- Після обробки тупою фрезою утворюється бахрома з поліетиленової стружки, яка залишається в пазу і не дозволяє зігнути борт панелі на 90°. Подолання опору стружки, що стискається в пазу, призводить до розтріскування шару алюмінію на лицьовій стороні панелі по лінії згину.

- Виконання гнуття при температурі нижче +10°C. Майже всі виробники композитних панелей дають таку рекомендацію. В'язкість поліетиленової серцевини різко зростає з пониженням температури, вона чинить сильніший опір на стиск при згині, що викликає сильніше розтягування алюмінієвого шару на лицьовій стороні і, як наслідок, — розрив на місці ребра вигину.

Серед інших причин помилки виробника, наприклад, заміна марки алюмінієвого сплаву для покривних шарів і порушені умови термічного відпуску рулону алюмінію після прокатки, що робить алюміній більш жорстким. Такі причини є малоймовірними, але у будь-якому виробництві є людський фактор і порушення в роботі обладнання, що контролює технологічні параметри.

Шаблеподібна форма кута

Вада виникає при неодночасному згинанні частин борта довгомірних виробів. Найчастіше відбувається при гнутті довгих бортів вручну — спочатку середини, потім краю. У цьому випадку лінія згину проходить не строго по середині фрезерованого паза, а дугою і, відповідно, лінія вигину борту також не буде прямолінійною. Таке гнуття майже завжди призводитиме до нерівної поверхні касет.

Щоб усунути ваду, застосовують затискний пристрій — F-подібний алюмінієвий профіль з ручками або два Г-подібні профілі, які затискають борт панелі перед гнуттям. Виробники переважно виконують гнуття за допомогою F-подібного алюмінієвого профілю, закріпленого на основі слюсарного столу. Панель розміщується у профілі вертикально і легко згинається, не вимагаючи значних зусиль. Висота установки профілю над столом вибирається таким чином, щоб при незначному гнутті утворений кут загину борту дорівнював 90°. Для кожної сторони касети — свій гнучкий профіль, залежно від розміру довжини борта. Ця технологія особливо підходить для гнуття довгих і вузьких бортів.

Нерівні касети — опукла або увігнута лицьова поверхня.

Дефект проявляється після монтажу, коли борти затискають перпендикулярно до поверхні фасаду. Причина полягає у тому, що гнуття бортів здійснене не на 90°. Перегин бортів призводить до появи увігнутої поверхні, а кут більший, ніж 90° — до опуклої. Також до появи вади може призвести різна товщина лицьової і тильної сторони алюмінієвого шару, або вони виготовлені з різних сортів алюмінієвого сплаву. Нагрівання композитної панелі порушує рівність поверхні, оскільки різні покривні металеві листи мають різний ступінь пружності й по-різному реагують на опір пружності полімерної серцевини. Цей дисбаланс призводить до того, що на жарі або на морозі панель згинається в різні боки.

Висновок

У першій частині статті розглянуто типові помилки, які трапляються під час обробки композитних панелей. У наступних статтях розглядатимуться проблеми, пов’язані з неякісним з'єднанням панелей між собою і з пластиками, вади, що проявляються під час монтажу чи експлуатації.

Навіть ті, хто давно працює з композитом, не завжди звертає увагу на деякі помилки, оскільки якісні панелі, наприклад ECOBOND, їх нівелюють. Подекуди навіть 5 помилок у обробці і виготовленні касет не призводили до серйозних порушень. Порушення проявлялися лише під час виготовлення великогабаритних виробів і жорсткого закріплення касет із сильним напруженням.

Фахівці мають знати усі вимоги і розуміти, як їх порушення може вплинути на поведінку матеріалу та його експлуатаційні характеристики. Недбалість у роботі або під час монтажу може зіграти злий жарт на фініші або через один-два тижні після здачі об'єкта. Тоді порушення доводиться виправляти за свій рахунок, а репутація фірми і рівень професіоналізму її робітників ставиться під сумнів.