Термоформування об'ємних літер з акрилу

Об'ємні букви з акрилу — з підсвічуванням і без — виглядають ефектно, дорого і сучасно. Акрил має стійкість до хімікатів і корозії, довго зберігає колір, не боїться відколів і плям. Створити такі літери можна декількома способами. Один із найбільш поширених — термоформування.

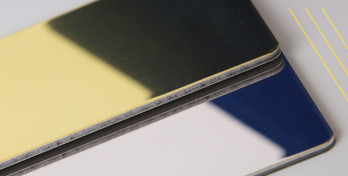

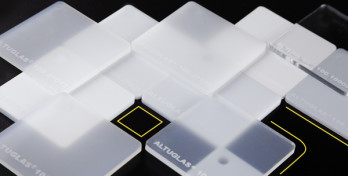

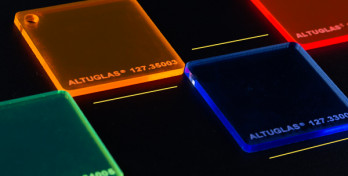

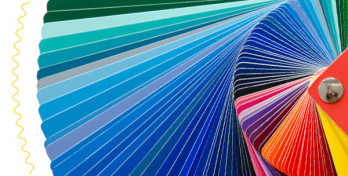

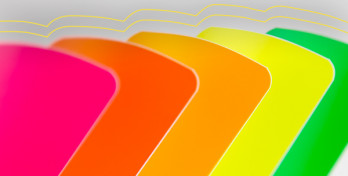

Вибір акрилу

Для того, щоб кінцевий результат повністю відповідав дизайнерським очікуванням, необхідно віддавати перевагу якісному матеріалу від надійних виробників. Для термоформування об'ємних літер однаково добре підходить як молочний акрил, так і кольоровий.

Переваги термоформування акрилу

Термоформування акрилу — це процес нагрівання листа акрилу до гнучкості з подальшим формуванням його на основі спеціально розробленого інструменту. Технологія термоформування об'ємних літер пропонує ряд переваг у порівнянні з іншими варіантами виготовлення:

- форми виготовляються оперативно. Сам процес формування є також дуже швидким;

- для створення форм можна використовувати недорогі матеріали, оскільки відсутні великі навантаження;

- акрил має здатність витримувати розширення розмірів до 1,8 м на 3 м;

- спосіб ідеально підходить як для малих, так і для середніх партій деталей від 50 до 5000 штук;

- можливість виготовляти як малі, так і дуже великі деталі будь-яких форм;

- гарна стабільність розмірів;

Рекомендації щодо дизайну букв

Успішне формування акрилу багато в чому залежить від правильного проектування. Іноді невеликі зміни в конструкції можуть значно спростити процес термоформування:

- при проектуванні важливо враховувати кути нахилу — ступінь звуження бічної стінки форми, яка дозволяє легше витягувати матеріал із форми. Рекомендується кут нахилу більше 5°.

- У значній мірі полегшити формування можуть радіуси. Вони зменшують ступінь витяжки, забезпечуючи більш рівномірну товщину стінки і зменшуючи напругу при формуванні.

- Глибина витяжки (відношення висоти формованої деталі до ширини отвору обода) може грати роль, якщо доступність формувального обладнання обмежена. Деталі з невеликою глибиною витягування можна формувати за допомогою простих процесів, таких як вакуумне формування або формування під тиском. Деталі з більшою глибиною витягування вимагають багатоетапних процесів.

- Товщина стінки формованої деталі залежить від початкової товщини, глибини витяжки, типу прес-форми і форми деталі. Попереднє розтягнення листа перед формуванням дає більш рівномірну товщину стінки. Чим глибшою є витяжка, тим тоншими є боковини.

Матеріали прес-форми

Вибір матеріалу залежить від кількості деталей, що формуються, а також від вимог до тиску і температури. Ще один важливий чинник — це вартість і витрати на виготовлення, обслуговування, зберігання та інші аспекти роботи з матеріалом.

Для виготовлення прес-форм для одиничних виробів (вивісок, букв, рекламних дисплеїв) зазвичай використовуються дерево, гіпс і пластик. Вони є недорогими у виготовленні, але не дуже довговічними. Алюмінієві і сталеві форми використовуються для серійного виробництва, що вимагає тривалого терміну служби інструменту. Ці матеріали відрізняються чудовою твердістю поверхні і низьким зношування.

На якість формованої деталі впливає обробка поверхні форми, оскільки будь-які шорсткості залишають подряпини або сліди на акрилі. Однак занадто відполіровану поверхню використовувати також не рекомендується, оскільки повітря може легко потрапити між листом і поверхнею форми, призводячи до дефектів поверхні деталі. У деяких випадках поверхня форми може бути оброблена для отримання бажаної текстури, яка, в свою чергу, відбивається на поверхні деталі.

Щоб передбачити можливість видалення повітря між листом і формою, необхідно включити достатню кількість вакуумних отворів. Діаметр такого отвору не повинен перевищувати товщину матеріалу. Невеликі отвори можуть спричинити неповне формування, оскільки для видалення захопленого повітря буде потрібно більше часу. Великі отвори залишають небажані сліди на поверхні деталі.

Спосіб нагріву

Правильне нагрівання листа, можливо, є найважливішою частиною процесу термоформування. Важливо отримати достатній і рівномірний нагрів при мінімальних витратах. Екструдований акрил є більш чутливим до нерівномірного нагрівання, ніж литий.

Для формування литого акрилу оптимальна температура — 165°—190°С. Екструдований акрил вимагає трохи меншого нагріву: до 155°—165°С.

Вибір підходящої температури формування в межах діапазону залежить від бажаного рівня деталізації. Деталі з високою деталізацією повинні формуватися при більш високих температурах в межах діапазону. Встановлена температура відноситься до температури, при якій деталь може бути безпечно вилучено з форми.

Вибір процесу нагріву багато в чому залежить від товщини листа і галузі застосування. Тонкий лист можна ефективно нагрівати за допомогою променю тепла. Товсті листи і листи, які використовуються для деталей із високими оптичними вимогами, краще нагрівати за допомогою конвекції повітря.

Пристрої з примусовою циркуляцією повітря забезпечують рівномірний нагрів і відносно недорого коштують. У таких пристроях не можна вішати акриловий лист за один край. Необхідно використовувати затискну раму. Це полегшить передачу листа на станцію формування.

Перед нагріванням у повітряній печі переконайтеся, що ви можете надійно і достовірно контролювати температуру. Литий акрил легко витримує неоднорідність нагрівання до 15°С. Коли формується екструдований акрил, різниця в температурі нагріву окремих ділянок листа понад 5°C може призвести до напруження в готових деталях і подальшого розтріскування.

Горизонтальний інфрачервоний нагрів — більш швидкий і менш трудомісткий процес. Крім того, такі обігрівачі можна переміщувати.

Затискання

Важливо забезпечити достатнє притискання листа в процесі формування. Неадекватне затискання може призвести до того, що лист вийде з затискної рами під час формування, що призведе до неповного формування. Зазвичай використовуються затискачі з пневматичним приводом. До краю затискача можна додати зубці або виступи для кращого захоплення.

Система затискання, яка використовується при термоформуванні, повинна бути підігрітою. Холодні затискачі діють як тепловідвід і запобігають розтягненню країв, що призводить до погіршення деталізації країв або поломки конструкції.

Види формування

Вакуумне формування — це найпростіший метод термоформування, тому часто це найдоступніший і швидкий варіант. Після того, як акрил нагрівається і укладається навколо форми, використовується потужний вакуум, щоб всмоктувати повітря між пластиком і формою, щільно притискаючи його до форми. Вакуумне формування — найкращий варіант для продуктів, для яких не потрібні гострі кути або чіткі деталі, що робить його ідеальним для виготовлення вивісок, стелажів.

Для створення букв із гострими краями і кутами рекомендується формування під тиском. Після нагріву і встановлення акрилу використовується повітря під високим тиском, щоб щільно втиснути його в інструмент. Утричі більший тиск, ніж при вакуумному формуванні, дозволяє створювати більш поліпшені деталі.

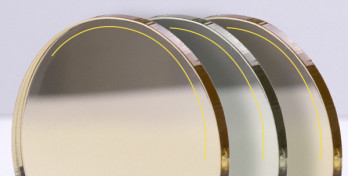

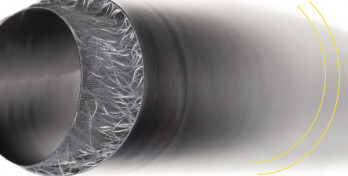

Для циліндрів і виробів із подвійними стінками часто застосовується формування здвоєних листів. Цей складний метод термоформування вимагає одночасного нагрівання двох листів акрилу, а потім їх стикування і сплавлення точно у певних точках натискання.

У будь-якому випадку важливо, щоб форма була нагрітою. Холодні форми викликають раптове охолодження деталі, що призводить до значного напруження в ній. Гарячі форми уповільнюють процес охолодження, впливаючи на продуктивність.

Охолодження

Після формування охолодіть деталь до температури нижче 60—70°C. Важливо охолодити не тільки поверхню, але і внутрішню частину. Повністю накрийте товстостінні частини, що повільно остигають, повстю або ковдрою, щоб запобігти протягам.

На час охолодження впливають товщина матеріалу, температура навколишнього повітря і потік повітря до деталі.

Для прискорення охолодження після формування деталі часто використовуються лінії охолодження. Канали охолодження повинні розташовуватися на відстані приблизно 3,5-7 см один від одного, а діаметр каналу повинен складати 1-1,5 см. Найпоширенішою охолоджувальною рідиною є вода, але можна використовувати й інші охолоджувальні рідини.

Остигаючи, лист стискається через теплове розширення/стиснення. Усадка форми може викликати напруження, тому краще видалити деталь, щойно вона досягне стабільності розмірів.

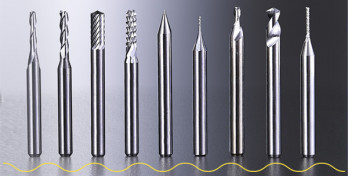

Обрізування

Термоформовані деталі часто необхідно обрізати перед остаточним застосуванням. Деякі термоформувальні машини мають потокову станцію обрізування. Також можна використовувати звичайні виробничі операції, такі як розпилювання і фрезерування.

Відпал

У процесі термоформування лист піддається різним напруженням через розтягнення, формування і температурні зміни. Викликане напруження полотна робить його більш уразливим до хімікатів. У деяких випадках напруження в листі з часом призведе до розтріскування матеріалу. Один із способів зняти напруження — відпалювати деталь при температурі 80°C.

Компанія AVERS пропонує українським рекламістам великий вибір акрилу від провідних світових виробників. Потрібна допомога у виборі серії або технологічна консультація щодо обробки? Звертайтеся до менеджерів — у чат або за телефонами.