Термоформовка объемных букв из акрилового листа

Объемные буквы из акрила — с подсветкой и без — выглядят эффектно, дорого и современно. Акрил обладает стойкостью к химикатам и коррозии, долго сохраняет цвет, не боится сколов и пятен. Создать такие буквы можно несколькими способами. Один из наиболее распространенных — термоформование.

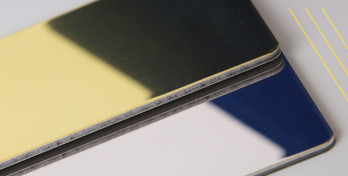

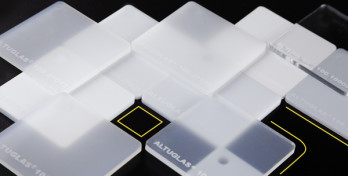

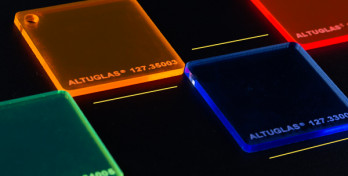

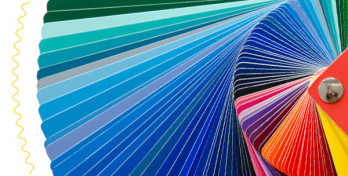

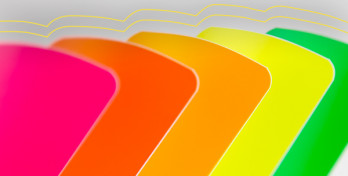

Выбор акрила для литых объемных букв

Для того, чтобы конечный результат полностью соответствовал дизайнерским ожиданиям, необходимо отдавать предпочтение качественному материалу от надежных производителей. Для термоформования объемных букв одинаково хорошо подходит как молочный акрил, так и цветной.

Преимущества термоформования акрила

Термоформовка акрила — это процесс нагрева листа акрила до гибкости с последующим формированием его на основе специально разработанного инструмента.

Технология термоформования объемных букв предлагает ряд преимуществ по сравнению с другими вариантами изготовления:

- формы изготавливаются оперативно. Сам процесс формования также очень быстрый;

- для создания форм можно использовать недорогие материалы, так как не присутствуют большие нагрузки;

- акрил обладает способностью выдерживать расширение размеров до 1,8 м на 3 м;

- способ идеально подходит как для малых, так и для средних партий деталей от 50 до 5000 штук;

- возможность изготовлять как малые, так и очень крупные детали любых форм;

- хорошая стабильность размеров;

Рекомендации по дизайну букв

Успешная формовка акрила во многом зависит от правильного проектирования. Иногда небольшие изменения в конструкции могут значительно упростить процесс термоформовки:

- при проектировании важно учитывать углы уклона — степень сужения боковой стенки формы, которая позволяет легче извлекать материал из формы. Рекомендуется угол наклона более 5°.

- В значительной степени облегчить формование могут радиусы. Они уменьшают степень вытяжки, обеспечивая более равномерную толщину стенки и уменьшая напряжение при формовании.

- Глубина вытяжки (отношение высоты формованной детали к ширине отверстия обода) может играть роль, если доступность формовочного оборудования ограничена. Детали с небольшой глубиной вытяжки можно формовать с помощью простых процессов, таких как вакуумная формовка или формовка под давлением. Детали с большей глубиной вытяжки требуют многоэтапных процессов.

- Толщина стенки формованной детали зависит от начальной толщины, глубины вытяжки, типа пресс-формы и формы детали. Предварительное растяжение листа перед формованием дает более равномерную толщину стенки. Чем глубже вытяжка, тем тоньше боковины.

Материалы и оборудование для вакуумной формовки

Выбор материала зависит от количества формируемых деталей, а также от требований к давлению и температуре. Еще один важный фактор — это стоимость и затраты на изготовление, обслуживание, хранение и другие аспекты работы с материалом.

Для изготовления пресс-форм для единичных изделий (вывесок, букв, рекламных дисплеев) обычно используются дерево, гипс и пластик. Они недороги в изготовлении, но не очень долговечны. Алюминиевые и стальные формы используются для крупносерийного производства, требующего длительного срока службы инструмента. Эти материалы отличаются превосходной твердостью поверхности и низким износом.

На качество формованной детали влияет обработка поверхности формы, так как любые шероховатости оставляют царапины или следы на акриле. Однако слишком отполированную поверхность использовать также не рекомендуется, поскольку воздух может легко попасть между листом и поверхностью формы, вызывая дефекты поверхности детали. В некоторых случаях поверхность формы может быть обработана для получения желаемой текстуры, которая, в свою очередь, отпечатывается на поверхности детали.

Чтобы предусмотреть возможность удаления воздуха между листом и формой, необходимо включить достаточное количество вакуумных отверстий. Диаметр такого отверстия не должен превышать толщину материала. Небольшие отверстия могут вызвать неполное формование, так как для удаления захваченного воздуха потребуется больше времени. Большие отверстия оставляют нежелательные следы на поверхности детали.

Методы нагрева в термоформовке акрилового листа

Правильное нагревание листа, возможно, является самой важной частью процесса термоформования. Важно получить достаточный и равномерный нагрев при минимальных затратах. Экструдированный акрил более чувствителен к неравномерному нагреву, чем литой.

Для формования литого акрила оптимальная температура — 165°—190°С. Экструдированный акрил требует чуть меньшего нагрева: до 155°—165°С.

Выбор подходящей температуры формования в пределах диапазона зависит от желаемого уровня детализации. Детали с высокой детализацией должны формироваться при более высоких температурах в пределах диапазона. Установленная температура относится к температуре, при которой деталь может быть безопасно извлечена из формы.

Выбор процесса нагрева во многом зависит от толщины листа и области применения. Тонкий лист можно эффективно нагреть с помощью луча тепла. Толстые листы и листы, используемые для деталей с высокими оптическими требованиями, лучше нагревать с помощью конвекции воздуха.

Устройства с принудительной циркуляцией воздуха обеспечивают равномерный нагрев и относительно недорого стоят. В таких устройствах нельзя вешать акриловый лист за один край. Необходимо использовать зажимную раму. Это облегчит передачу листа на станцию формования.

Перед нагреванием в воздушной печи убедитесь, что вы можете надежно и достоверно контролировать температуру. Литой акрил легко переносит неоднородность нагрева до 15°С. Когда формуется экструдированный акрил, разница в температуре нагрева отдельных участков листа более 5 °C может привести к напряжению в готовых деталях и последующему растрескиванию.

Горизонтальный инфракрасный нагрев — более быстрый и менее трудоемкий процесс. Кроме того, такие обогреватели можно перемещать.

Зажим и фиксация заготовки

Важно обеспечить достаточный прижим листа в процессе формования. Неадекватный зажим может привести к тому, что лист выйдет из зажимной рамы во время формования, что приведет к неполному формованию. Обычно используются зажимы с пневматическим приводом. К краю зажима можно добавить зубцы или выступы для лучшего захвата.

Система зажима, используемая при термоформовке, должна быть нагрета. Холодные зажимы действуют как теплоотвод и предотвращают растяжение краев, что приводит к ухудшению детализации краев или поломке конструкции.

Основные виды термоформовки

Вакуумное формование — это самый простой метод термоформования, поэтому зачастую это самый доступный и быстрый вариант. После того, как акрил нагревается и укладывается вокруг формы, используется мощный вакуум, чтобы всасывать воздух между пластиком и формой, плотно прижимая его к форме. Вакуумное формование — лучший вариант для продуктов, для которых не требуются острые углы или четкие детали, что делает его идеальным для изготовления вывесок, стеллажей.

Для создания букв с острыми краями и углами рекомендуется формовка под давлением. После нагрева и установки акрила используется воздух под высоким давлением, чтобы плотно вдавить его в инструмент. В три раза большее давление, чем при вакуумном формовании, позволяет создавать более улучшенные детали.

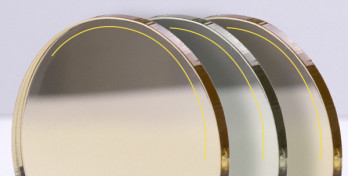

Для цилиндров и изделий с двойными стенками часто применяется формование сдвоенных листов. Этот сложный метод термоформования требует одновременного нагревания двух листов акрила, а затем их стыковки и сплавления точно в определенных точках нажатия.

В любом случае важно, чтобы форма была нагрета. Холодные формы вызывают внезапное охлаждение детали, что приводит к значительному напряжению в ней. Горячие формы замедляют процесс охлаждения, влияя на производительность.

Охлаждение после термоформовки

После формования охладите деталь до температуры ниже 60-70°C. Важно охладить не только поверхность, но и внутреннюю часть. Полностью накройте медленно остывающие толстостенные части войлоком или одеялом, чтобы предотвратить сквозняки.

На время охлаждения влияют толщина материала, температуру окружающего воздуха и поток воздуха к детали.

Для ускорения охлаждения после формования детали часто используются линии охлаждения. Каналы охлаждения должны располагаться на расстоянии примерно 3,5-7 см друг от друга, а диаметр канала должен составлять 1-1,5 см. Предпочтительной охлаждающей жидкостью является вода, но можно использовать и другие охлаждающие жидкости.

По мере охлаждения лист сжимается из-за теплового расширения/сжатия. Усадка формы может вызвать напряжение, поэтому лучше всего удалить деталь, как только она достигнет стабильности размеров.

Обрезка и доработка букв

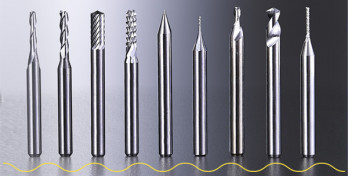

Термоформованные детали часто необходимо обрезать перед окончательным использованием. Некоторые термоформовочные машины имеют поточную станцию обрезки. Также можно использовать обычные производственные операции, такие как распиловка и фрезерование.

Отжиг для стабилизации формы

В процессе термоформования лист подвергается различным напряжениям из-за растяжения, формования и температурных изменений. Вызванное напряжение полотна делает его более уязвимым к химикатам. В некоторых случаях напряжение в листе со временем приведет к растрескиванию материала. Один из способов снять напряжение формования — отжечь деталь при температуре 80°C.

Компания AVERS предлагает украинским рекламистам большой выбор акрила от ведущих мировых производителей. Требуется помощь в выборе серии или технологическая консультация по обработке? Обращайтесь к менеджерам — в чат или по телефонам.