Как избежать нарушений при обработке АКП. Часть 3

В статье рассматриваются случаи повреждений, возникающие из-за ошибок при клеевом соединении деталей из пластика с алюминиевой композитной панелью (АКП). Представленные технические решения будут интересны и полезны всем, кто занимается наружной рекламой.

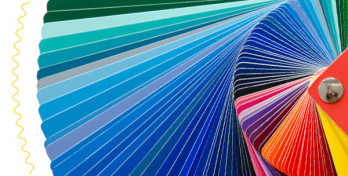

Различные способы приклеивания цветного светорассеивающего акрила, деталей из вспененного ПВХ и других пластиков к композитной панели дают широкие возможности для дизайна изделий наружной рекламы, выставочных стендов, торговой и офисной мебели и оформления строений. Кроме достижения необходимой прочности соединения и его долговременной надежности, необходимо обеспечить противостояние действующим нагрузкам. При постоянном статическом воздействии вес самого изделия и его частей, а также при наружном применении обледенение и слой снега, лежащего на изделии, определяют требования к прочности самих используемых материалов и прочности соединяющих элементов. Одновременно с этим действует динамическая нагрузка ветрового давления, направленная в горизонтальном направлении на вдавливание или на отрыв, а также вибрации, вызванные ветром. Наиболее сильные повреждения изделий происходят именно из-за периодического попеременного или одновременного действия 2-х природных факторов — ветра и изменения тепловых условий. Периодический нагрев и охлаждение изделия приводят к расширению и сжатию материалов, следствием чего при жесткой фиксации деталей могут быть сильные механические напряжения, превышающие прочность материалов.

При воздействии внешних механических нагрузок силы, действующие на изделие, перераспределяются к местам соединения отдельных деталей между собой. Концентрация сильных напряжений сосредотачивается в местах склейки, заклёпывания, закручивания саморезами, в точкам крепления деталей к каркасу или к подоблицовочной оснастке. Если напряжения в локальных местах на изделии или крепежных элементах превышают прочностные параметры используемых материалов, то происходит деформация или разрушение.

Рассмотрение проблемных способов соединения и крепления разнородных материалов поможет избежать большинства видов нарушений: деформации, отрыва, поломки отдельных деталей или разрушения изделий. Объектом нашего рассмотрения станут способы соединения пластика с композитной панелью в различных рекламных изделиях. Предметом рассмотрения будут свойства соединений, повреждения из-за возможных ошибок, конструктивных недоработок и просчетов, а также способы соединения, предотвращающие дефекты.

Приклейка плоских деталей из пластика к поверхности композита

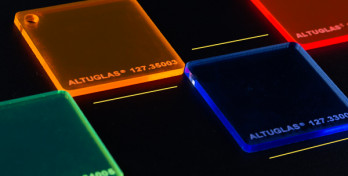

Технология приклейки имеет существенные ограничения для применения в изделиях, где контактные области для склейки разнородных материалов имеют значительную длину. Из-за отличия в коэффициентах термического расширения клеевое соединение претерпевает наибольшие силы на сдвиг и на разрыв. У акрила, САН, полистирола, ПВХ и других пластиков, часто используемых в наружной рекламе, коэффициент линейного термического расширения составляет 0,06-0,075 мм·м-1·°C-1, у алюминиевой композитной панели - в среднем 0,024 мм·м-1·°C-1. Только детали из пластика небольших размеров (до 100 мм), приклеенные к композитной панели с помощью твердого клея, могут быть использованы на улице.

При размещении изделия внутри здания или в помещении со стабильными тепловыми условиями детали из пластика, приклеенные к композитной панели, в большинстве случаев не деформируются и отрываются от основы.

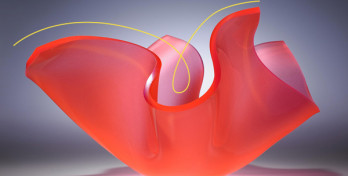

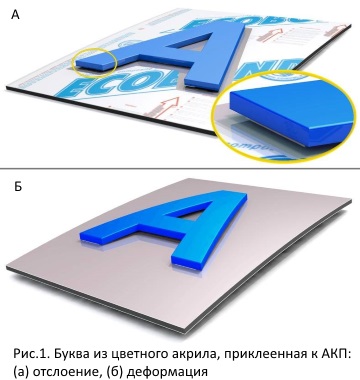

При использовании изделия на улице детали из пластика, приклеенные к композитной панели, могут отсоединиться из-за отслаивания клеевого слоя (рис.1, а), отслаивания окрашивающего слоя композитной панели в наиболее напряженных местах и проявить себя в виде искривления поверхности изделия вместе с подложкой (рис.1, б). Замена клея на двусторонний безосновный скотч также не решает проблему, так как усилие на сдвиг в самом клеевом слое (усилие прикладывается параллельно клеевому слою) обычно больше величины адгезии к пластику и полимерному покрытию композитной панели. Кроме того, сила адгезии и вязкость клея на скотче уменьшается при повышении температуры и нагретые детали под своим весом отрываются от подложки. Поэтому в большинстве случаев приклейка габаритных плоских деталей к поверхности композита заканчивается нарушением клеевого соединения или искривлением плоской части конструкции.

Использование эластичных клеев частично решает проблему только при небольших габаритных размерах изделия, достаточной толщине клеевого слоя и хорошей эластичности клея (способность растягиваться свыше 400% без разрыва). Эластичные клея при склейке типа плоскость к плоскости могут стать причиной перечисленных выше дефектов, так как термосдвиг пластика относительно композита может быть довольно значительным (>2мм)и тонкий слой клея (0,1-0,2мм) не способен его компенсировать, растягиваясь в 10 раз и более.

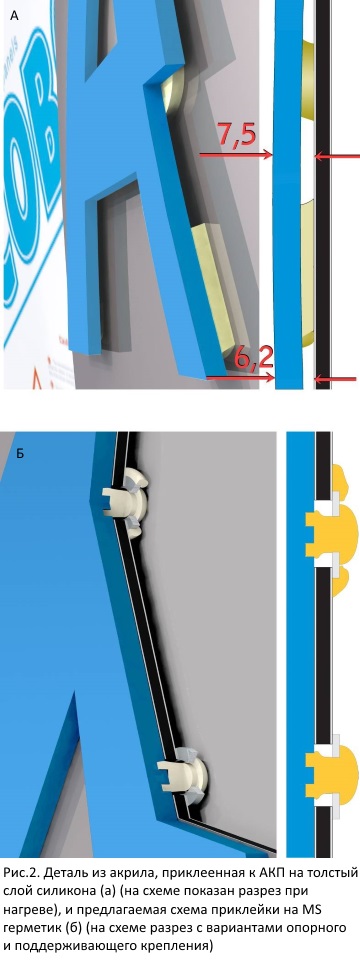

Увеличение толщины клеевого шва до 3-5 мм может обеспечить прочность соединения (рис.2, а) деталей из пластика с габаритом до 50 см. Однако, заметная щель между плоскостью композита и пластика в большинстве случаев неприемлема по эстетическим соображениям. Кроме того, при нагревании габаритной детали, возможно искривление поверхности, если имеется большое количество точек приклеивания и недостаточная эластичность герметика (рис. 2, а).

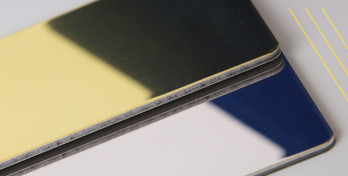

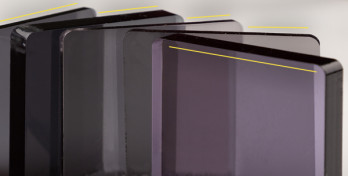

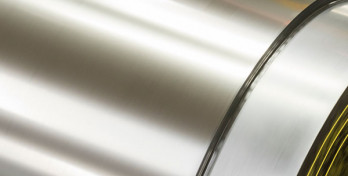

Следует также заметить, что окраска композитной панели также может влиять на адгезию клея. Покрытие на основе поливинилиденфторида (ПВДФ), применяемое для строительной версии АКП, не подходит для приклейки по своей химической природе, но подходит покрытие на основе полиэстра. Кроме того, АКП под шлифованный металл типа ECOBOND Brushed или зеркальный типа ECOBOND Mirror покрыты прозрачным полиэстровым лаком с более низкой степенью сцепления к металлической основе, чем цветное покрытие, так как отсутствует грунтовка. Лак имеет более низкую адгезию к алюминию в диапазоне 12-30 Н/мм по сравнению с величиной 50-75 Н/мм для полиэстровой краски с грунтовкой. Поэтому пластиковые детали, приклеенные к прозрачному лаку, часто отрываются вместе с лаком, в то время как на окрашенных цветных композитных панелях или металликах (например, «яркое серебро») держатся намного прочнее.

Перечисленные выше проблемы можно предотвратить, применив простую схему соединения с использованием силикона или герметика на основе модифицированного силана (MS) (рис.2, б). В этой конструкции резиноподобный силиконовый герметик при затвердевании дает небольшую усадку и пластиковая деталь становится притянутой к поверхности композита.

Главная особенность состоит в том, что имеется опорное (неподвижное) крепление и поддерживающее (скользящее) крепление, которое обеспечивает компенсацию терморасширений пластика.

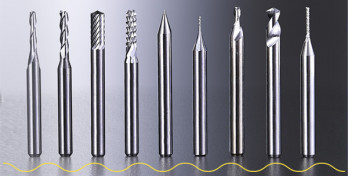

Деталь может легко скользить вдоль поверхности композита, оставаясь присоединенной к основе. Количество точек крепления детали определяется площадью детали, ее весом и ветровой нагрузкой. Отверстие в композитной панели должно быть рассчитано на максимально возможные смещения при нагреве пластика. Цилиндрическая выборка в акриле или паз в виде одного или нескольких колец глубиной 1-2мм, сделанные с помощью фрезеровки, предназначены для усиления клеевого соединения.

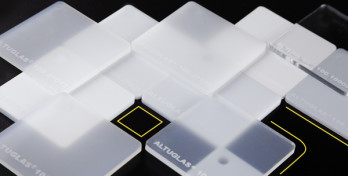

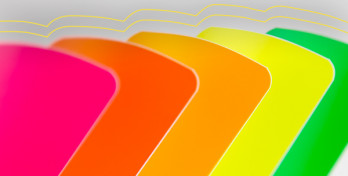

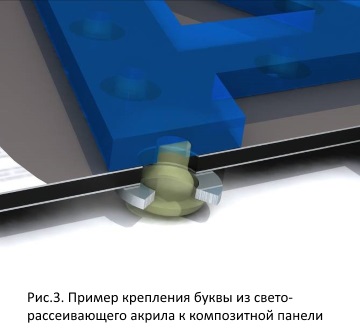

Такой вариант приклеивания подходит для светоблокирующих пластиков, типа цветного акрилового Polycryl Opaque, металлика Polycryl Metallic, жемчуг Polycryl Pearl, ПВХ на вспененной основе и других. При использовании светорассеивающего цветного или молочного акрила выборка с обратной стороны детали может быть видна с лицевой стороны (Рис.3). Поэтому места приклеивания на акриле только шлифуют. Когда фронтальная подсветка может проявить через светопропускающий пластик места приклейки или отверстие в композите, то букву с обратной стороны перед приклеиванием окрашивают под цвет композитной панели или под металик. Также можно сделать двухслойную букву, нижняя часть которой сделана из светоблокирующего пластика, после чего она закрепляется на силиконовые держатели.

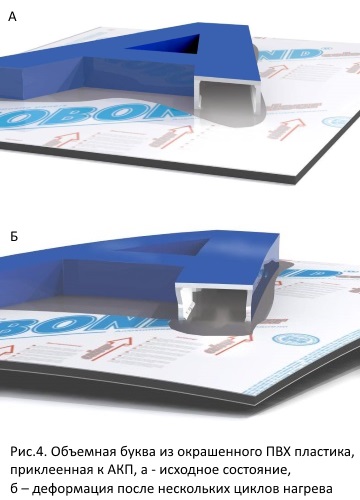

Приклейка объемных деталей из пластика к поверхности композита

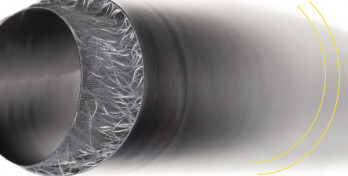

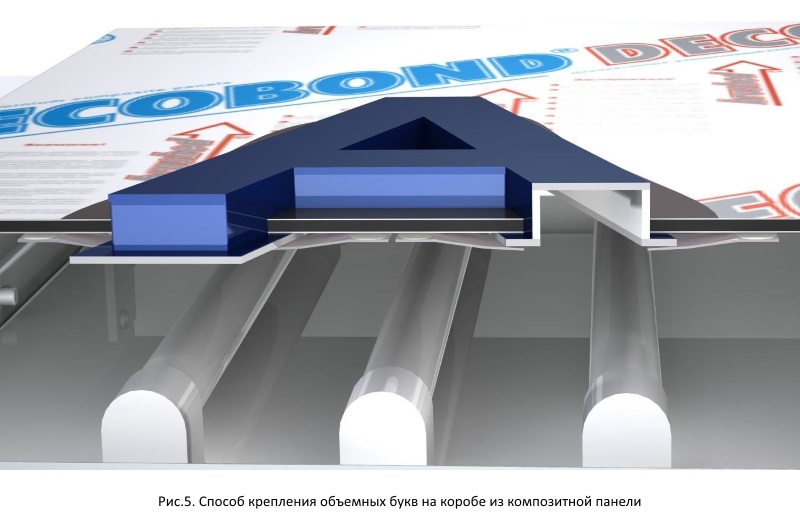

При изготовлении объемных (канальных) букв с подсветкой или без нее часто используют простой способ приклейки нижней кромки букв к лицевой стороне композита (рис.4, а). Такой способ приемлем только для букв небольшого размера или в случае интерьерного применения вывески. Когда габариты букв, сделанных из пластика, превышают размер 10 см, такой способ приклейки чреват отслоением клеевого слоя, деформацией формы букв (рис.4, б) или их поломкой. При жестком приклеивании степень деформации изделия зависит от его размеров, интенсивности нагрева и от температуры деформации пластика. Интересен сам процесс многоцикличной деформации. Часто используемый вспененный ПВХ пластик имеет температуру деформации 57 °C. Этот параметр означает, что при приложении давления нагретый до этой температуры образец пластика начнет необратимо деформироваться. Чем дольше действует сила при повышенной температуре, тем сильнее деформация. Теперь представьте, что подложка - композитная панель с покрытием «серебро яркое», которая в самый солнечный день не нагревается больше, чем до 40°C, и наклеенные буквы из ПВХ темного цвета, которые могут нагреться до 65°C и выше. Различие температур сверху и снизу буквы, а также неодинаковое расширение приводят к значительным силам, которые деформирую букву. После остывания эта деформация фиксируется. Возможно, после первого цикла нагрева – охлаждения - эта деформация покажется крайне незначительной. На следующий день новая доля искажения добавляется к уже имеющейся деформации буквы. И так, за множество циклов, в жаркий летний сезон накапливается достаточная величина, чтобы нарушение не осталось не замеченным. Чтобы избежать таких нарушений, необходимо изменить способ крепления. Наиболее простой для непросветных объемных букв – сделать для каждой буквы «дно» и приклеить, как показано на рисунке 2, б. На рисунке 5 показаны другие варианты изготовления объемных букв и способ крепления. Особенность крепления состоит в том, что изделие из пластика не приклеено к композитной панели, а прижимается к ней с помощью небольших упругих полосок металла. Необходимо предусмотреть тепловой зазор между композитной панелью и боковой частью буквы из пластика. Показанные способы формирования удерживающих «крыльев» или створок, должны обеспечивать достаточную прочность крепления. Для этого выбирается требуемая толщина пластины из пластика для «крыльев» и ширина 5-10 мм, необходимая для достаточного перекрытия с композитной панелью. После того, как объемные буквы вставлены в вырезанные по их контуру отверстия в композите, они прижимаются упругими металлическими полосками, приклеиваемыми к композитной панели. Эти полоски, примерно 10мм шириной или больше и длиной 25-50 мм, не должны приклеиваться к пластику, а только прижимать его. Шаг установки полосок определяется размером объемных букв и ветровой нагрузкой. Для крепления полосок металла выбирается двухкомпонентный полиуретановый или эпоксидный клей, а также специальные клея для металла. При наличии антикоррозионного покрытия на тыльной стороне композитной панели, его желательно удалить с мест приклейки для увеличения силы адгезии. Существуют и другие способы крепления, о которых пойдет речь ниже.

В случае термоформованной детали поверх «крыльев» наклеиваются дополнительные полосы пластика для увеличения прочности. При вытяжке пластик на углах обычно становится тоньше. Это место остается сильно напряженным и способно растрескаться. Кроме того, «крылья» чаще всего остаются неровными. Для снятия напряжения желательно термоформованные буквы отжечь в печи. Для приклейки упрочняющих полосок лучше использовать герметик на основе модифицированного силана, который не содержит реактивных растворителей и не вызывает растрескивания напряженных деталей.

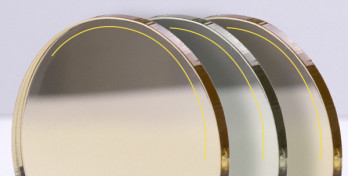

Крепление светорассеивающего пластика к тыльной стороне композитного листа

В объекты наружной световой рекламы - тумбы, стойки, пилоны, стелы, вывески в виде световых коробов - часто приходится вставлять светорассеивающий пластик, присоединенный к тыльной стороне композитной панели, в которой вырезано по контуру отверстие. Самый простой способ – приклейка с помощью двустороннего скотча или клея годится для небольших рекламных форматов изображения и только для внутреннего применения. Для наружного использования такой способ соединения акрила и композита не рекомендуется применять. В жаркую погоду адгезионная способность скотча ослабевает и лист акрила может отклеиться. Еще более проблематичным представляется приклейка на скотч упруго согнутого листа акрила к выгнутой на вальцах композитной панели.

Часто встречаются способы установки деталей из цветного акрила в отверстие в композите таким образом, что лицевая поверхность акрила находится на одном уровне с поверхностью композита. Для этого в толстой (5-6 мм) акриловой детали по наружной кромке буквы фрезой выбирается слой шириной 3-5 мм и глубиной не менее 3 мм. Образованная кромка на каждой букве выполняет функцию «крыльев», в описанном выше способе крепления.

Однако есть более простой способ крепления с выборкой части материала с тыльной стороны композитной панели до алюминия. Так как на координатно-фрезерном станке такая работа выполняется за один цикл, не снимая композитную панель с рабочего стола, то двойной проход фрезы не занимает много времени. Ширина полоски алюминия обычно не превышает 3 мм, так как при увеличении ширины трудно обеспечить ее плоскостность. Далее в полученный паз вставляется акриловая деталь, которая не выпадает благодаря оставшейся на лицевой части композита алюминиевой полоске по краю. Способ устранения черной кромки композита вполне приемлем, но на практике его реализация часто сопровождается явными дефектами.

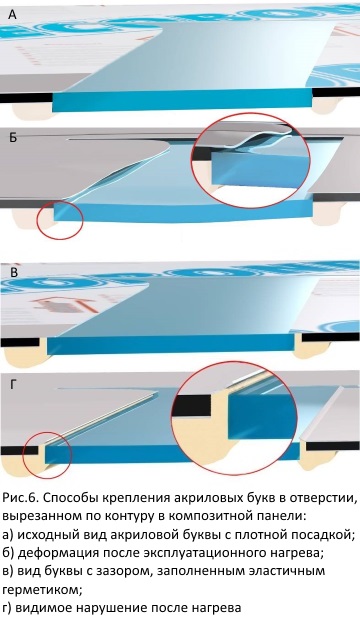

На рисунке 6 показаны типичные случаи крепления акрила в композитную панель с посадкой акриловой детали вплотную к композитной панели и с термозазором, заполненным эластичным герметиком. На этих рисунках (рис.6, б и г) показаны возможные дефекты. Трудность закрепления детали состоит в том, что эластичный герметик не должен попасть на обратную сторону акрила, иначе неровная кромка клеевого шва даст затенение и будет неровный контур свечения. Поэтому герметик приклеивается только к торцевой части акриловой детали и ширина контактной области клея составляет всего 1-2 мм (для акрила 3-4 мм). Конечно, можно защитить тыльную поверхность акрила самоклеящейся пленкой, и наложить аккуратную ровную полосу герметика с нахлестом на акрил 2-3 мм, после чего пленку удалить. В случае крупногабаритных изделий циклическое сильное сдавливание и растягивание силиконового заполнителя приводит к его отслаиванию и рассоединению акрила и композита. Но главный недостаток остается - относительно жесткое крепление и деформация (рис.6, б и г). При больших габаритах подсвечиваемых акриловых букв появляется еще один недостаток - недостаточная прочность соединения и возможность повреждения при сильном ветре.

Возможные варианты крепления акриловых букв к тыльной стороне композитной панели показаны на рисунке 7. Из представленных способов наиболее прочное и надежное крепление, а также хороший внешний вид обеспечивается в случаях б) и в) на рисунке 7.

Несмотря на некоторые сложности с фрезеровкой и компоновкой этих изделий, такая технология зарекомендовала себя в наружной рекламе многочисленными применениями, которые служат на улице не один год.

Заключение

Рассмотренные случаи крепления пластика к композиту в наружной рекламе далеко не охватывают возможные варианты как правильного, так и неправильного соединения. В этой статье рассмотрены наиболее типичные и наиболее часто применяемые из них. Некоторые решения для соединения пластика и композита, которые исключают возможные проблемы с отрывом пластика или деформацию, конечно, не являются панацеей на все случаи жизни и многие производители смогли бы представить свои удачные решения.