Когда размер имеет значение

Спрос рождает предложение. Когда предприниматели поняли, что объемные буквы из композита отлично способствуют повышению эффективности рекламы, производителям пришлось осваивать новые технологии производства и обработки алюминиевых композитных панелей. Именно их целесообразно использовать для создания объемных и габаритных букв, устанавливаемых на крышах, навесах и козырьках магазинов. Так появляется возможность избежать ряда ошибок, неизбежно возникающих при изготовлении букв из листов пластика.

Главное правило эффективной наружной рекламы – она должна быть заметна с дальнего расстояния. С этой задачей прекрасно справляются большие и объемные буквы, устанавливаемые на крышах, навесах или козырьках зданий, принадлежащих магазинам и АЗС. Для создания таких букв применяют несколько технологий. Самый простой способ – согнуть пластиковую полосу, чтобы сформировать боковую часть буквы. Для этих целей используют вспененный ПВХ толщиной от 3 до 5 мм. Полученный элемент приклеивают к плоской лицевой части буквы, изготовленной из непрозрачного или светорассеивающего пластика.

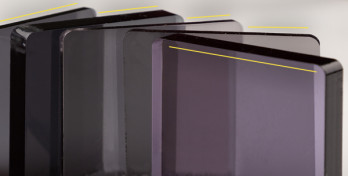

Еще одна технология создания объемных букв заключается в использовании листов окрашенного металла. Из них также изготавливают боковые части букв путем сгибания, далее соединяя полученные элементы с лицевой панелью из пластикового обкладочного профиля Elkamet. Он может быть L-образной или F-образной формы. В качестве крепления металлического листа к профилю используют либо клей, либо саморезы и заклепки.

Эти две технологии достаточно простые и позволяют создавать объемные буквы среднего или малого размера. Но если необходимо создать изделия высотой больше 1 метра, необходимо использовать другие технологии. В том же пластике под воздействием собственного веса возникает напряжение. При первом сильном ветре он просто не выдержит и лопнет. Чтобы добавить конструкции прочности на разрыв и вдавливание используют каркас из металла. Внутри него вклеиваются дополнительны ребра жесткости и упрочняющие уголки. Еще момент, чем больше размер буквы, тем толще должен быть пластик для ее создания. При этом нельзя забывать о компенсации термодинамических напряжений, неизменно возникающих при охлаждении и нагреве.

Даже если соблюсти весь технологический процесс и создать конструкцию по всем правилам, невозможно избежать негативного воздействия совокупности вышеописанных факторов. Самая распространенная проблема – неравномерный нагрев лицевой и боковой частей буквы при дневном освещении. Из-за большой разницы коэффициента термического расширения на склеенном стыке образуется напряжение. Длительное его воздействие становится причиной разрыва частей буквы по клеевому шву. Не спасает даже дополнительное крепление к металлическому каркасу саморезами или заклепками, вырываются сами места крепления.

Даже если соблюсти весь технологический процесс и создать конструкцию по всем правилам, невозможно избежать негативного воздействия совокупности вышеописанных факторов. Самая распространенная проблема – неравномерный нагрев лицевой и боковой частей буквы при дневном освещении. Из-за большой разницы коэффициента термического расширения на склеенном стыке образуется напряжение. Длительное его воздействие становится причиной разрыва частей буквы по клеевому шву. Не спасает даже дополнительное крепление к металлическому каркасу саморезами или заклепками, вырываются сами места крепления.

На самом деле ситуацию проще не допустить, чем пытаться исправить. Самый простой и эффективный способ решить проблему – заменить традиционно используемый вспененный пластик на алюминиевые композитные панели (АКП).

Преимущества АКП и особенности изготовления букв из них

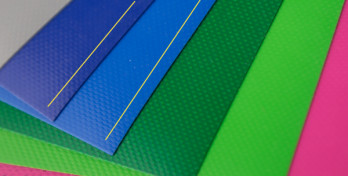

Если сравнивать с пластиком, композитные панели отличаются:

- более высоким сопротивлением на изгиб;

- большей прочностью на разрыв;

- увеличенным сроком службы;

- уменьшенной величиной терморасширения;

- более широким диапазоном выдерживаемых температур.

Совокупность всех этих свойств делает композитные панели лидерами при выборе материала для изготовления больших объемных букв.

Подготовительный этап в создании больших объемных букв

При проектировании конструкций из АКП необходимо обязательно учитывать все технологические аспекты. Композит является универсальным и практичным материалом, позволяющим создавать самые сложные формы, но процесс создания может сопровождаться некоторыми сложностями. Необходимо понимать, что искривление панели по радиусу или просто заданной кривой потребует использование дополнительного инструмента. Для вальцевания панелей вам понадобится:

- трехвалковый станок,

- окантовочный пресс,

- приспособление с прижимной доской.

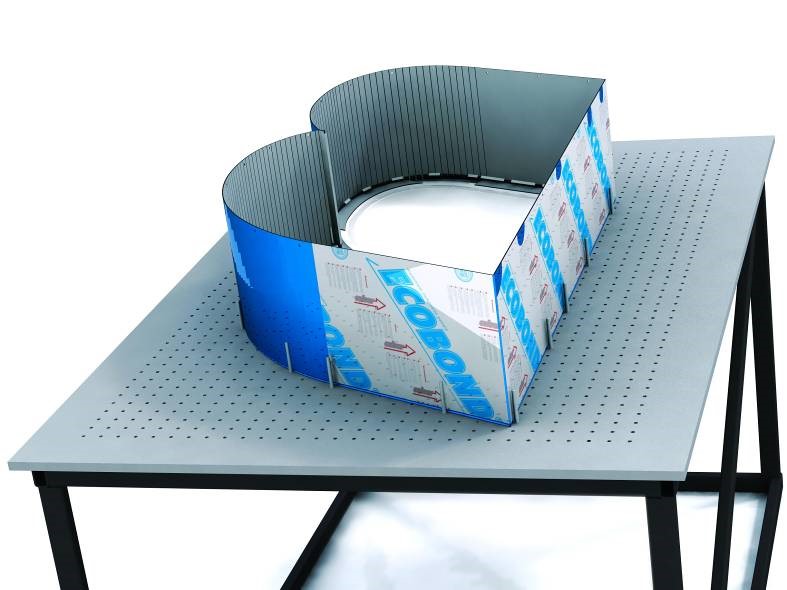

Такого оборудования может не оказаться в рабочем арсенале производителя наружной рекламы. Зато приспособление с прижимной доской легко создается собственными силами. В итоге получится устройство, максимально простое в использовании и позволяющее согнуть композитную панель на нужный радиус. Главное соблюдать одно условие – ширина панели не должна быть слишком большой.

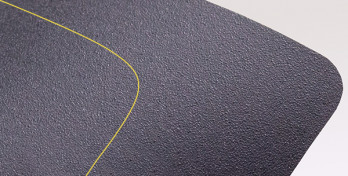

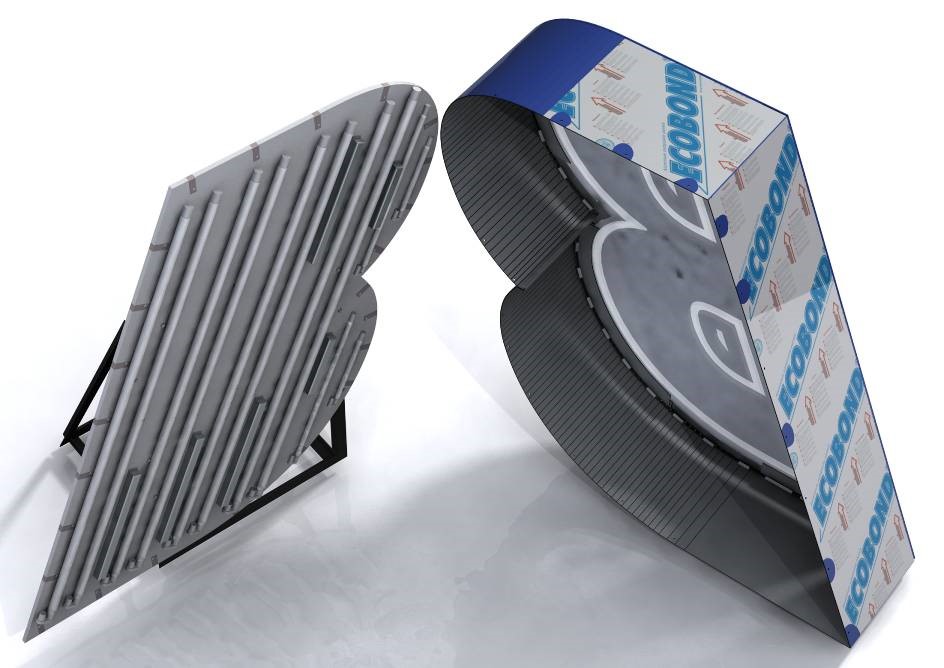

Для изгибания и точной фиксации боковой части на лицевой стороне буквы существует и более простой способ. Он заключается в выборке какого-то количества пазов с обратной стороны панели с соблюдением определенного шага. В этом случае плита сохраняет жесткость по направлению к пазам, а по перпендикуляру очень легко сгибается. В такой конструкции необходимая жесткость и прочность достигается путем соединения боковых частей объемной буквы с лицевой и тыльной стороны.

Секрет соединения частей на кривом ребре

В процессе создания больших объемных букв самую большую сложность представляет создание стыка боковой и лицевой части. Чтобы создать ровный стык двух деталей под углом в 90°, понадобится П-образный профиль. С его помощью и происходит соединение бортов, предварительно согнутых на 135°. Для этого с обратной стороны панели выбирают пазы с аналогичным углом.

В процессе создания больших объемных букв самую большую сложность представляет создание стыка боковой и лицевой части. Чтобы создать ровный стык двух деталей под углом в 90°, понадобится П-образный профиль. С его помощью и происходит соединение бортов, предварительно согнутых на 135°. Для этого с обратной стороны панели выбирают пазы с аналогичным углом.

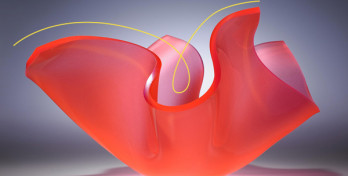

Когда необходимо соединить детали по кривой линии, также используется технология стыковки с П-образным профилем. Но придется потрудиться над созданием множества лепестков, которые после крепления будут загибаться вовнутрь под нужным углом. Они должны образовать с наружной стороны ребра сгиба ломанную линию, повторяющую нашу кривую.

Важный момент! Формируя лепестки необходимо не доводить вырез между ними до самой середины созданного паза. При этом часть алюминия размером 1.5-2 мм должна в процессе создания лепестков загнуться вовнутрь вместе с ними. Дальнейшее соединение полученных лепестков у стыкуемых деталей производиться по аналогии с ровными участками, для чего понадобится алюминиевый П-образный профиль. Не стоит опасаться неэстетичного вида черной полимерной сердцевины композитной панели в местах стыка. Ее не будет видно на лицевой стороне.

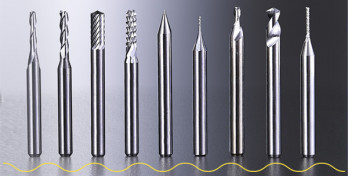

При создании фрезеровки пазов важно соблюдать идеальную точность, достичь которую можно только работая на планшетном координатно-фрезерном станке. Точность обработки должна быть не менее 50 мкм. Только так можно исключить возникающие погрешности в размерах, которые помешают состыковать детали.

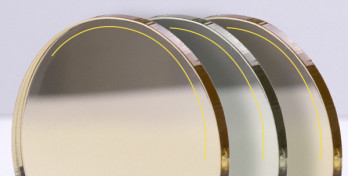

Чтобы получить изделие с привлекательным внешним видом, нельзя игнорировать точность соотношения размеров основания каждого лепестка и радиуса закругления линии ребра буквы. На рисунке можно наглядно увидеть, как выглядит стык уже готовой буквы высотой 22 см. Благодаря ее небольшим размерам, радиус закругления также невелик и составил всего 3 см. Величина основания лепестков при этом составила 1.5 см.

На фото явно заметно ломанные участки ребра, получившегося из двух соединенных поверхностей. Из этого следует, что нужно увеличить соотношение радиуса закругления и основания лепестков в несколько раз. Оптимальным соотношением считается 5:1, в чем можно убедиться непосредственно на практике. Так при создании больших объемных букв радиус закругления существенно превышает это соотношение и ломаную линию уже почти не заметно.

Кроме вышеописанного метода соединения лицевой и боковой части с помощью согнутых лепестков есть еще альтернативные варианты стыковки. Так можно использовать конструкционный клей. Подойдет любой, способный заполнить щели более чем 0.3 мм.

Какие еще существуют методы соединения

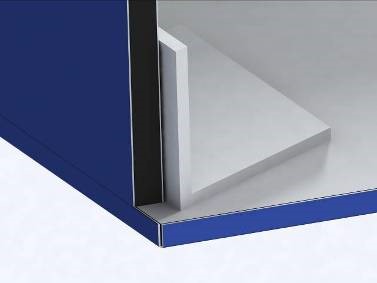

С помощью алюминиевых уголков

Для соединения боковых и лицевых деталей буквы иногда используют алюминиевые уголки, которые приклеиваются к узким кускам. Для этого на стыкуемых участках необходимо снять фаску под углом 45°. Правда в этом случае бывает сложно после соединения зафиксировать обе поверхности на кривом ребре и сохранить идеальное совмещение.

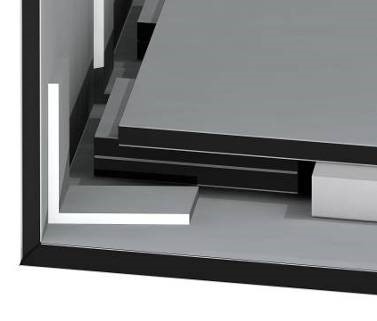

Еще одни способ показан на рисунке 5 и он несколько проще предыдущего варианта. Суть заключается в том, чтобы подобрать по краю лицевой поверхности паз до алюминия. При этом его ширина должна быть равна толщине самой композитной панели. После сгиба по всему контуру торец должен оказаться полностью закрытым. Уже в процессе стыковки двух деталей на боковой поверхности останется минимальная щель, практически незаметная даже с близкого расстояния. Для склейки алюминиевых уголков к тыльной поверхности АКП в этом случае рекомендуется использовать клей на основе полиуретана.

Использование клея

Для склейки двух панелей, которые в дальнейшем будут образовывать ребро на стыке, используют конструкционный клей. Его преимущество перед всеми прочими аналогами в том, что он способен заполнять швы вплоть до нескольких миллиметров. Идеально для такой цели подходит строительный конструкционный клей. Также можно использовать двухкомпонентый полиуретановый клей и герметик, на основе модифицированного силана. Свойства этих веществ полностью соответствуют поставленной задаче и позволяют эффективно склеивать детали букв.

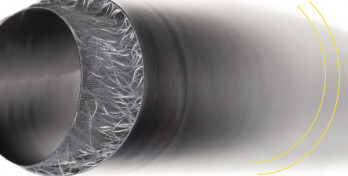

Фиксация с помощью полиэтиленового жгута

Стык двух поверхностей композиционных панелей можно зафиксировать с помощью сварки полиэтиленовым жгутом. Понадобится промышленный фен, имеющий в комплекте специальную насадку. Или можно воспользоваться клеящим пистолетом, имеющим функцию электроразогрева полиэтиленового прутка. Важно достичь той температуры полиэтиленового прутка, при которой он размягчается до вязкопластичного состояния. Для этого температура фена должна достигать не менее 265 °C. Только тогда полимерная сердцевина композита начнет плавиться и можно получить достаточно прочное соединение деталей.

Облегчить процесс сборки букв поможет использование монтажного стола с отверстиями. С его помощью будет проще фиксировать стыкуемые детали в нужном положении. Так при установке боковой части на лицевую сторону, необходимо согнуть композитную панель и зафиксировать ее на столе с помощью металлических штырьков. Также для фиксации подойдут деревянные или пластиковые клинья, которые обычно используются во время укладки кафельной плитки. Как только части конструкции зафиксированы, можно переходить к их склеиванию или свариванию.

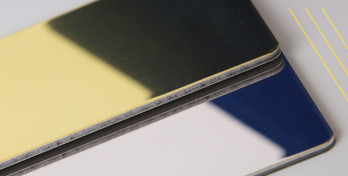

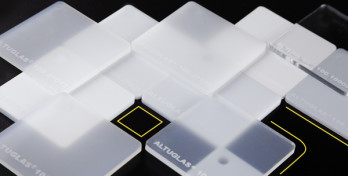

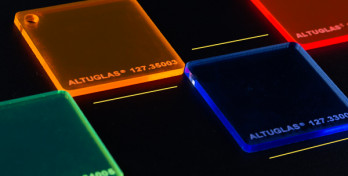

Особенности установки светоотражающего пластика

Сделать объемные буквы заметными помогает светоотражающий пластик. Его необходимо прикрепить к лицевой части буквы, для чего обычно используют акрил. На этом этапе есть определенные сложности. Использовать жесткое соединение с помощью клея не рекомендуется. Также не подходят механически способы крепления. Соединяемые материалы будут отличаться большой разнородностью и у них будут сильно отличаться коэффициенты термического расширения. В условиях эксплуатации неизбежно наступит достаточно сильный нагрев или охлаждение. В результате это приведет к искривлению соединенных таким способом деталей или к их повреждению.

Клеевое соединение акрила и композита, даже при выборе самого эластичного клея, приведет к деформации лицевой поверхности. Также со временем будет наблюдаться отслойка клея от поверхностей.

Чтобы не возникало вышеперечисленных проблем, для соединения светорассеивающего акрила и лицевой части буквы, стоит воспользоваться тем же методом, что и при создании световых коробов с прорезанными буквами в композите. Чтобы пластик прижимался максимально плотно, необходимо воспользоваться упругими металлическими полосками. Также можно попытаться наложить пластины из композитной панели непосредственно на акрил, а затем приклеить их и к композиту, и друг к другу. В результате такой склейки светоотражающий пластик не потеряет способность свободно двигаться относительно обрамляющей его части из композита.

Светорассеивающий акрил вставляется в лицевую часть объемной буквы. Его важной конструктивной особенностью можно считать формирование выфрезерованной по контуру кромки. При этом она будет полностью соответствовать глубине толщины композита, размеры которого выбираются исходя из необходимого размера буквы. Благодаря такой конструктивной особенности появляется возможность расположить лицевую поверхность акрила и обрамляющую его часть композита в одной плоскости. Также обеспечивается термодинамическое движение акрила относительно панели при перепадах температур.

Последний шаг - создание тыльной стороны

Тыльная сторона является очень важным элементом, так как именно она является несущей во всей конструкции. К ней же крепятся боковые элементы и вся система подсветки. В качестве последней обычно выступают люминесцентные лампы, светодиоды или газосветные трубки.

Для создания тыльной стороны используют АКП. Чтобы получить разборное соединение боковой и тыльной части устанавливаются металлические уголки. Крепятся они на вытяжные заклепки. Большую нагрузку выносят композитные панели толщиной от 4 мм, алюминиевый слой которых составляет 0.5 мм. Если создается буква очень больших размеров, желательно дополнительно установить металлокаркас, к которому уже прикрепить боковые и тыльные стороны буквы.

Иногда для создания тыльной стороны используют панель с сотовой сердцевиной. Она имеет толщину 10 мм и отличается более толстым слоем алюминиевого покрытия. Такие плиты относятся к негорючим материалам и имеют самую высокую степень жесткости.

В рекламной практике для создания тыльной стороны объемной буквы чаще всего используют вспененное ПВХ толщиной от 10 до 20 мм. Этот материал подходит для такой цели благодаря своей белой поверхности и электроизолирующей способности. На ПВХ листе очень легко производить монтаж необходимого электрооборудования и источников освещения. Плюс белый цвет помогает создавать однородное освещение благодаря своей рассеивающей способности. Боковая часть буквы крепится к такому торцу на саморезы.

Но у вышеописанного способа есть и свои недостатки. Используемые ПВХ материалы отличаются своей чувствительностью к перепадам температуры. А при нагреве такой панели до 65°C, что зачастую возникает в процессе эксплуатации буквы, она теряет свою прочность почти на 70%. Это чревато разрушением в местах крепления. Также панель из вспененного ПВХ обладает довольно высоким коэффициентом термического расширения от 0.06 до 0.075 мм/(м·°C). Материал с таким коэффициентом можно использовать для создания маленьких или средних букв, высота которых не превышает 1 м.

Если же для создания торцевой части выбран именно вспененный ПВХ, в местах соединения его с другими частями буквы необходимо выполнить дополнительное укрепление. Повысить прочность крепления помогут П-образные скобы из оцинкованного железа. Они надеваются на торец и крепятся к нему саморезами с обеих сторон. После такой процедуры крепление боковой части становится более прочным и способно выдерживать большие нагрузки.

Для монтажа светотехники и дальнейшего крепления буквы рекомендуется использовать влагостойкую ориентированно–стружечную плиту ОСП-4. Ее толщина должна быть в пределах 10-15 мм. При этом боковая часть буквы может крепиться прямо к торцу с помощью обычных саморезов.

Еще один вариант крепления – к металлическим уголкам. Их необходимо установить на плите по периферии. Далее к этой же плите необходимо прикрепить опорную раму из металла, на которую будет крепиться буква. Такая конструкция позволяет упростить процесс дальнейшего обслуживания объемной буквы. Но нужно обязательно выполнить окрашивание внутренней тыльной стороны в белый цвет, так как иначе на свету может проявиться желтый нежелательный оттенок в световой букве.

Металлический каркас рекомендуется изготавливать для тех букв, которые будут размещаться на большой высоте. Он поможет равномерно распределить нагрузку и выполняет несущую функцию для всей конструкции.

Важный момент! Иногда необходимо удалять конденсат, возникающий на внутренних поверхностях буквы. Для этого в нижней части предусматривается сливное отверстие. Его необходимо затенить, чтобы не привлекать насекомых, иначе попадая внутрь те смогут замкнуть электропроводку.

Заключение

Благодаря использованию описанной технологии создания больших объемны букв удается избежать многочисленных проблем, возникающих при работе с пластиком. Сложность стыковки лицевой и боковой частей решается путем использования вполне стандартных материалов. А в процессе приобретения необходимых навыков, технология больше не кажется слишком сложной. Зато производитель, освоивший данную технологию, становится конкурентоспособным и завоевывает новую прибыльную нишу.