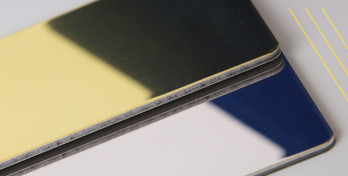

Горячая работа с акрилом

При использовании термического формования, которое включает вакуумформование, формование выдавливанием типа матрица-пуансон, формование с наддувом, гибку на струне и другие, необходимо учитывать одновременное воздействие нескольких факторов и характерные проявления свойств пластика при нагреве и растяжении. О некоторых критических параметрах, влияющих на качество конечных изделий при различных видах формования, пойдет речь в настоящей статье.

Акриловый пластик относится к термопластичным материалам, который при нагреве теряет свою жесткость, становится пластичным, что позволяет изменять форму при приложении определенного давления. Разогретый акрил можно изгибать, растягивать, скручивать и, подвергнув остыванию в измененном положении, зафиксировать новую форму. К термическим способам формования сложных трехмерных форм относятся процессы гибки на струне, вакуумформование, формование методом выдавливания типа матрица-пуансон, свободное формование с наддувом и другие способы. Они давно известны и широко применяются в наружной рекламе, выставочном строительстве, промышленности и других областях.

Что происходит при нагреве акрила?

Нагрев акрила до температуры пластичности (140 °C) и выше обычно вызывает не только размягчение, снижение вязкости, но также приводит к усадке материала, из-за чего первоначальные размеры листа сокращаются, а его толщина немного увеличивается. Усадка по длине и ширине может отличаться в зависимости от вида акрила и должна учитываться при проектировании изделия. Максимально возможные значения усадки до 6% наблюдаются в тонких листах экструдированного акрила толщиной меньше 3 мм вдоль листа. В поперечном направлении усадка составляет не больше 1%. Для толщины листа больше 3 мм усадка вдоль экструзии листа не превышает 3%, поперек – не больше, чем 1%.

Для литых листов вдоль и поперек максимальная усадка одинакова и составляет 2%. Однако такая величина достигается только при длительном нагреве и медленном остывании. Повторный нагрев до температуры пластичности или выше – до температуры термоформования приводит только к определенной степени усадки, а не до максимальной величины. Для исключения такого эффекта усадки, например, для серийных изделий, к которым предъявляются чрезвычайно высокие требования к точности размеров, перед термоформованием производят стабилизацию размеров или нормализационный отжиг (нормализацию).

Нормализация

Главная цель такой термообработки состоит в том, чтобы снять остаточное напряжение в литом акрил, которое при нормальных обстоятельствах не влияет на поведение конечных изделий, и сделать листы более стабильными, которые после термоформования не изменяют своих размеров. Также этот процесс обеспечивает долговременную размерную стабильность изделия. Это позволяет более воспроизводимо выполнять термоформование с высокой точностью размеров изделий. Процесс нормализации производят при определенной температуре выше температуры пластичности (стеклования) групповым способом для нескольких листов акрила в специальных печах с естественной конвекцией воздуха.

Для нормализационного отжига критичными параметрами являются точно контролируемая температура и время цикла, зависящее от толщины. Также важно, чтобы листы располагались на ровной и гладкой поверхности. Процедура состоит из нескольких этапов. Сначала листы должны медленно нагреваться до температуры 140 °C и выдерживаться пока температура не станет равномерной по всей площади листа. С этого момента начинается отсчет времени первого этапа нормализации. В течение этого времени температура должна выдерживаться с точностью ± 2°C. После этого лист медленно остывает до 105-110 °C, снова выдерживается определенное время, а далее снижение температуры происходит со скоростью не более 4 °C в час, пока температура не сравняется с комнатной (меньше 29 °C). Для разных толщин листов временные интервалы для каждого этапа показаны в таблице 1.

Таблица 1. Типичные значения параметров циклов нормализации для литого акрила Polycryl.

|

|

Этап 1 |

Этап 2 |

Этап 3 |

Этап 4 |

Этап 5 |

||||

|

Толщина |

Нагрев до |

Выдержка при |

Охлаждение до |

Выдержка при |

Охлаждение до |

||||

|

мм |

1400C |

1400C |

105 - 1100C |

105-1100C |

22 - 290C |

||||

|

|

Час. |

Мин. |

Час. |

Мин. |

Час. |

Мин. |

Час. |

Мин. |

Час. |

|

3 |

|

30 |

|

50 |

|

30 |

|

30 |

21 |

|

4 |

|

30 |

1 |

30 |

|

30 |

|

50 |

22 |

|

5 |

|

30 |

1 |

30 |

|

30 |

|

50 |

22 |

|

6 |

|

30 |

1 |

40 |

|

30 |

|

50 |

22 |

|

8 |

1 |

00 |

2 |

15 |

1 |

00 |

1 |

30 |

22 |

|

10 |

1 |

00 |

3 |

00 |

1 |

00 |

1 |

30 |

25 |

|

12 |

1 |

00 |

3 |

45 |

1 |

00 |

1 |

50 |

25 |

|

13 |

1 |

00 |

3 |

45 |

1 |

00 |

1 |

50 |

25 |

|

15 |

1 |

00 |

4 |

15 |

2 |

00 |

2 |

00 |

30 |

|

20 |

1 |

30 |

5 |

30 |

3 |

30 |

3 |

00 |

30 |

|

25 |

1 |

30 |

7 |

00 |

3 |

30 |

3 |

30 |

30 |

|

30 |

1 |

45 |

8 |

30 |

4 |

45 |

4 |

00 |

30 |

|

35 |

2 |

00 |

9 |

45 |

5 |

00 |

5 |

00 |

35 |

|

40 |

2 |

30 |

11 |

15 |

5 |

30 |

5 |

45 |

35 |

|

45 |

2 |

30 |

12 |

30 |

6 |

30 |

6 |

30 |

35 |

|

50 |

3 |

00 |

14 |

00 |

7 |

00 |

7 |

00 |

40 |

|

55 |

3 |

00 |

15 |

30 |

7 |

00 |

7 |

45 |

40 |

|

60 |

3 |

30 |

16 |

45 |

8 |

30 |

8 |

30 |

40 |

В большинстве случаев применения акрила для термоформованных изделий в рекламных целях не требуется сохранение высокой точности и воспроизводимости размеров и процесс нормализации не обязателен. Однако, если листы акрила сохранялись в условиях не подходящих для хранения, стали напряженными или имеют даже видимые отклонения плоскостности, то рекомендуется произвести процесс нормализации.

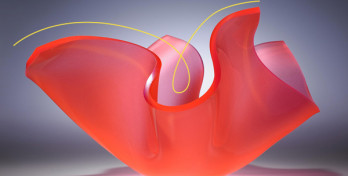

Термоформование акрила

Для придания листу определенной формы методом вакуумного формования изготавливаются матрицы или формообразующие элементы, которые обволакиваются разогретым до пластичного состояния листом пластика. В качестве материалов для матрицы используют гипс, эпоксидный пластик с наполнителем, дерево, плотную многослойную фанеру, алюминий или другие теплостойкие материалы. Однако следует учитывать, что при откачке воздуха, лист обволакивает матрицу и может закрыть некоторые участки матрицы (внутренние углы, выемки), из которых откачка воздуха прекращается или производится очень медленно. Остаток воздуха препятствует вдавливанию акрила в эти участки. Для предотвращения этого явления в определенных местах матрицы просверливаются небольшие отверстия 0,5-1,5 мм, для откачки воздуха из них (Рис.1.).

Процесс термоформования состоит из нескольких последовательных этапов:

- Сушка

- Нагрев

- Формовка

- Охлаждение

- Отжиг

Каждый из этапов может повлиять на качество конечного изделия.

Следует учесть, что матрица не должна иметь отрицательных углов плоскостей, так как изделие после формование будет невозможно отделить от матрицы. Кроме того, матрица для формования должна быть сухой и перед формованием желательно произвести ее отжиг, чтобы удалить имеющуюся влагу, стабилизировать размеры и устранить имеющиеся собственные напряжения в ней.

Горячая сушка

Перед формовкой рекомендуется провести горячую сушку акрила, чтобы предотвратить образование пузырьков при нагревании до высокой температуры. Этот процесс необходимо проводить из-за того, что акрил гигроскопичен. Проводят сушку в сушильной камере с естественной циркуляцией горячего воздуха (при температуре 70 °С в течение времени Т(час)=1,5 (час) х толщину (мм). При большом содержании влаги (до 1,7 %) достаточно 24 часов сушки для любой толщины, так как влага адсорбируется только в поверхностном слое. Перегревать не желательно, так как может возникнуть помутнение листа или дымка из-за образования большого количества очень мелких пузырьков, трудно различимых не вооруженным глазом. После процедуры температуру снижать постепенно 10 °C в час до 50 °C. Процесс можно ускорить, если сразу после сушки начать процесс формования. Сушка листов производится без защитной пленки. Если термоформовка не будет произведена в тот же день, то лист лучше снова заламинировать защитной пленкой с 2-х сторон или поместить в полиэтиленовый герметичный пакет.

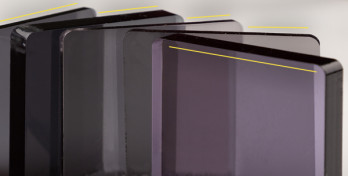

Нагревание акрила

Перед помещением листа под источник тепла в вакуумформовочной машине защитную пленку перед нагреванием следует обязательно удалить с литого пластика и можно оставить на экструдированном, если лист будет прогреваться до рекомендуемой средней температуры не выше 155 °C. Для нагрева используют трубчатые керамические, кварцевые или проволочные нагреватели, создающие равномерную тепловую зону с разбросом температуры по поверхности листа не более 5 °С. Литой акрил Polycryl® CAST нагревают до температуры 165-190°С. Экструдированный акрил Polycryl® EXTRA – более пластичен, нагревается до меньших температур формовки 140-175 °C (оптимально 155-165°C). Для формования с глубокой вытяжкой лист нагревается до большей температуры. Литой и экструдированный акрил по-разному реагирует на неоднородность нагревания. Литой акрил легко переносит неоднородность нагрева до 15°С, в случае с экструдированным акрилом разница в температуре нагрева отдельных участков листа более 5 °C может привести к возникновению значительных напряжений в материале и последующее растрескивание. Причина состоит в более крутой зависимости степени пластичности от температуры, чем у литого акрила. Время нагрева зависит от мощности нагревателя цвета акрила и его толщины и подбирается каждый раз перед началом формовки на экспериментальных образцах. Для уменьшения влияния усадки акриловый лист закрепляют в раме, которая затем может быть размещена в вакуум формовочной машине. Для предотвращения следов от прижимной рамки, а также для устранения прилипания экструдированного акрила к металлу, желательно между ней и акрилом проложить полоски силиконовой резины, которые выдерживает высокие температуры (до 250 °C) без изменений.

Формовка акрила с растягиванием или без

После нагревания лист помещают в вакуумно-формовочную машину или непосредственно на формообразующий элемент.

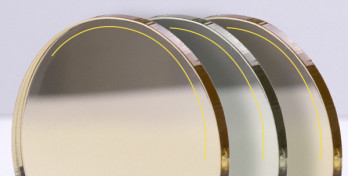

Экструдированный акрил POLYCRYL® EXTRA формуется легче, чем литой, и его выбирают для сложной формовки изделий. Простые формы изделий из пластика, например, полуцилиндрические, легко получить, если экструдированный лист после нагрева поместить на выпуклую или вогнутую форму, где он прогибается под своим весом и приобретает ее очертания, либо приложить дополнительное давление рукой с помощью ракеля или валика, если используется большая толщина акрила или он не достаточно был разогрет. Для более сложных форм используют вакуумное формование или формование с помощью матрицы и пуансона.

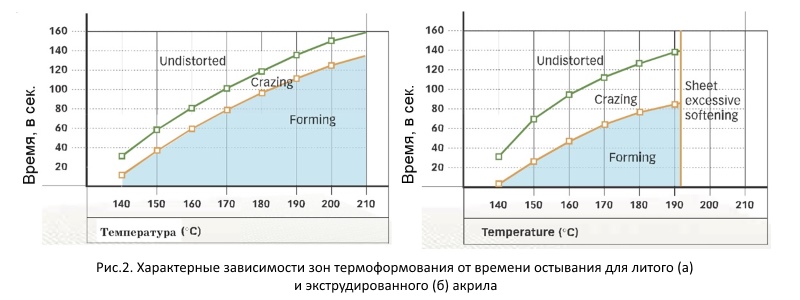

На качество изделия и напряженность пластика влияют такие факторы как время от завершения нагрева до начала формования, скорость обволакивания, сама конструкция матрицы и ее температура предварительного нагрева. На графике Рис.2 показаны кривые зависимости времени остывания от окончания нагрева до начала формования и зоны допустимых значений, при которых производится формование, и зоны, в которых возможно растрескивание акрила из-за внутреннего напряжения.

Формовку пластика можно проводить также свободным втягиванием в вакуум-плотной камере и свободным выдуванием сжатым воздухом, как при помощи форм, так и без них. Например, чтобы сделать полусферическую поверхность, достаточно закрепить акриловый лист в кольцевую рамку и произвести вакуум-вытяжку без использования матрицы. Важно только вовремя остановиться, т.е. перекрыть клапан откачки воздуха, чтобы раздутый пузырь из акрила был более похож на полусферу.

Материал POLYCRYL® CAST более вязкий и при деформации нагретого листа нужно прилагать повышенное давление для лучшего обволакивания матрицы, заполнения углов и впадин на матрице, а также ускорения этого процесса пока пластик не остыл.

Для вакуумформовочной машины, чтобы сделать давление выше одной атмосферы не достаточно просто увеличить степень откачки форнасосом. Практически, откачав камеру до 5 мм рт.ст., мы достигнем давления 1 атмосферы и больше получить невозможно, сколько бы мы не откачивали камеру и какой-бы высокий вакуум мы не получили. Чтобы увеличить давление сверху для лучшего обволакивания матрицы пластиком, необходимо усовершенствовать установку, так, чтобы можно было создавать избыточное давление на пластик. Например, это можно сделать, установив вторую камеру поверх первой, в которую запускается воздух от компрессора или газ из баллона под давлением 2 - 5 атмосфер или даже больше. Другой способ - использовать пуансон по форме обратной матрицы, который вдавливает лист разогретого пластика в матрицу.

Во время вакуумной термоформовки для улучшения заполнения внутренних углов или впадин сложной матрицы, следует применять либо дополнительное давление сжатым воздухом, либо повышать температуру нагрева листов, а матрицу прогревать до 85 °C, либо использовать пуансон для вдавливания листа в матрицу.

После термоформования листа литого акрила его можно затем выпрямить при нагреве, с экструдированным такого сделать нельзя.

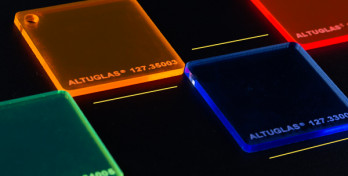

При термоформовке с глубокой вытяжкой, т.е. когда толщина пластика существенно уменьшается, то следует учесть, что цветные пластики будут в этих метах более светлыми, чем в местах с большей толщиной. В матрицах со впадинами или острыми внутренними углами необходимо делать отверстия для откачки воздуха, иначе произойдет плохое заполнение этих мест.

Любая матрица, которая обволакивается листовым пластиком, не должна иметь строго вертикальные сторон, так как при остывании акрил сжимается и может зажать матрицу, из-за чего произойдет поломка изделия. Углы вертикальных стенок или сторон должны быть не менее 5°. В случае невозможности этого избежать можно матрицу заменить с выпуклой на вогнутую или сделать составную матрицу из 3-х или больше частей. При этом внутренние части после охлаждения извлекаются первыми, а остальные затем будут легко убираться из сформованного изделия.

Охлаждение

Сформованное изделие рекомендуется снимать с матрицы, когда акрил охладиться до температуры 80 °C. При глубокой вытяжке акрил остается более напряженным и процесс остывания должен быть медленным, без принудительного охлаждения вентилятором. Более тонкие места в изделии охлаждаются быстрее, поэтому матрицу перед формованием прогревают до температуры 80 °C и иногда используют ИК прогрев или принудительное обдувание горячим воздухом, чтобы контролировать скорость остывания.

Отжиг акрила

Отжиг акрила предназначен для удаления внутреннего напряжения. Напряжение возникает при механической обработке из-за трения при порезке, сверлении, фрезеровке, шлифовке и полировании. При термических видах обработки: термоформовании, гибки на струне, лазерной порезке и газопламенной полировке возникают наиболее сильные напряжения. Возникновению напряжения способствует также усадка клея. Хотя акрил выдерживает значительные напряжения на растяжение без повреждения, но при воздействии некоторых растворителей появляются трещины. Для снятия напряжения в листах или изделиях их нагревают в печах до температуры ниже точки размягчения примерно на 20 °C. Выдерживают определенное время, которое зависит от толщины и затем медленно охлаждают. Слишком быстрое остывание приводит к образованию градиентного распределения температуры от поверхности вглубь листа, что приводит вновь к напряжению.

Таблица 2

|

Тип акриловых изделий |

Сильно формованные |

Слабо формованные |

После лазерной или огневой обработки |

|

Экструдированный |

65 °C |

75°C |

75 °C |

|

Литой |

75 °C |

85°C |

85 °C |

|

Время отжига, час |

4ч+0,45хd(мм) |

2ч+0,225хd(мм) |

4ч+0,45хd(мм) |

Скорость остывания акрила после отжига должна быть не более 10 °C в час. Охлаждение производится в той же печи до температуры 60 °C.

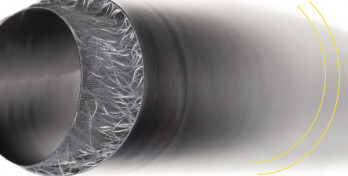

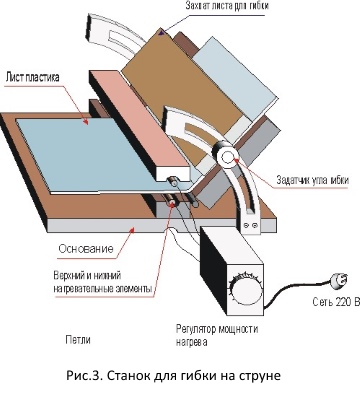

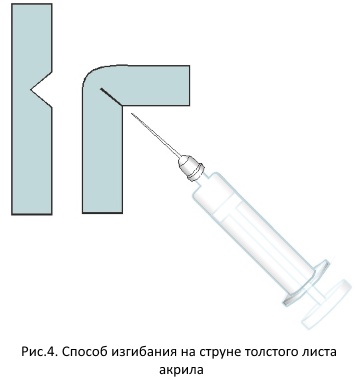

Сгибание на струне

Для получения согнутых бортов или частей листа на различные углы вплоть до 180° применяют гибку на раскаленной струне. Простейшее устройство для гибки на струне содержит горизонтально натянутую накаливаемую проволоку, один конец которой жестко закреплен, а другой - перекинут через ролик или шкив, и к нему прикреплен груз. В качестве нагревателя также используют кварцевые лампы или керамические трубчатые нагреватели. Для локализации тепловой зоны устанавливают П образный профиль из металла, таким образом, чтобы проволока проходила по осевой плоскости этого профиля.

К концам проволоки подается напряжение от регулируемого источника питания. Устройство нагревания устанавливают на край стола таким образом, чтобы нагреваемая струна находилась на некотором расстоянии от поверхности акрилового листа. Основное требование для получения минимального радиуса загиба состоит в том, чтобы зона нагрева составляла 3 толщины. Листы акрила до 5 мм можно прогревать только с одной стороны, от 5 мм и выше – необходимо греть с двух сторон, например, поочередно переворачивая лист или используя два нагревателя. После достижения температуры размягчения акрила лист можно легко согнуть на нужный угол, зафиксировать его на некоторое время в неподвижном состоянии, пока лист не остынет.

Следует заметить, что из-за усадки материала очень сложно согнуть узкий борт (до 3 см). В таком случае линия сгиба остается дугообразной. Для устранения подобного эффекта, который более выражен при изгибе вдоль экструзии, можно выфрезеровать V- образный паз, а затем согнуть на струне.

При гибке на струне акрил приобретает внутреннее напряжение. При воздействии сольвентов или спирта на согнутое ребро может произойти растрескивание листа. Для устранения напряжения, изделие следует отжечь в печи.

Перед гибкой на струне рекомендуется произвести сушку акрила, так как влажный материал может образовывать пузырьки в месте нагрева.

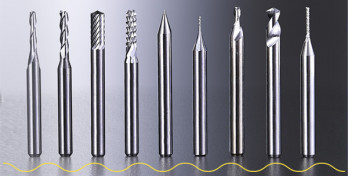

Для устранения эффекта "банана" нужно выгравировать V-образный паз по линии изгиба, примерно на 1/3-1/2 толщины листа. Инструмент – гравировальная пальчиковая или дисковая фреза с углом 90-100°. После гибки и отжига, паз можно заполнить полимерным 2-х компонентным акриловым клеем средней или высокой вязкости.

Заключение

Выше описанные особенности применения термических методов обработки акриловых листов для получения 3-х мерных изделий далеко не полностью покрывают все нюансы, связанные с этими видами обработки акриловых листов. Но эти рекомендации помогут предотвратить часто встречающиеся ошибки и получать более качественные изделия, которые будут долго служить потребителю без растрескивания или прочих осложнений.