Гаряча робота з акрилом

Акриловий пластик є термопластичним матеріалом, який при нагріванні втрачає свою жорсткість і стає пластичним, що дозволяє змінювати його форму під тиском. Розігрітий акрил можна згинати, розтягувати, скручувати. Після охолодження нова форма фіксується. До термічних способів формування складних тривимірних форм відносяться процеси гнуття на струні, вакуумного формування, видавлювання типу матриця-пуансон, вільного формування тощо. Вони є давно відомими і популярними в галузях зовнішньої рекламі, виставкового будівництва, промисловості та інших.

Під час термічного формування необхідно враховувати одночасний вплив декількох чинників і властивості пластику при нагріванні і розтягуванні. У статті розглядаються деякі критичні параметри, що визначають якість готових виробів

Що відбувається при нагріванні?

Нагрівання акрилу до температури пластичності (140°C) і вище зазвичай викликає розм'якшення, зниження в'язкості, а також призводить до усадки матеріалу, через що початкові розміри листа скорочуються, а його товщина дещо збільшується. Усадка по довжині і ширині може відрізнятися в залежності від виду акрилу і повинна враховуватися під час проектування виробу. Максимальна усадка до 6% спостерігається в листах екструдованого акрилу товщиною менше 3 мм уздовж аркуша. У поперечному напрямку усадка становить не більше 1%. Усадка уздовж екструзії листа більше 3 мм не перевищує 3%, поперек — не більш, ніж 1%.

Максимальна усадка литих листів уздовж і поперек становить 2%. Однак такий показник досягається тільки при тривалому нагріванні і повільному охолодженні. Повторний нагрів до температури пластичності або вище призводить до незначної усадки. Уникнути усадки (наприклад, для серійних виробів, із надзвичайно високими вимогами до точності розмірів) дозволяє нормалізаційний відпал.

Нормалізація

Цей різновид термічної обробки дає можливість зняти залишкову напругу в литому акрилі. Процес забезпечує повторюваність та точність розмірів, їхню стабільність після термоформування та під час тривалої експлуатації.

Нормалізація проводиться при температурі вище температури пластичності (склування) в спеціальних печах з природною конвекцією повітря одночасно для кількох листів акрилу. Критичними параметрами є точно контрольована температура і час циклу, залежний від товщини. Також важливо, щоб листи розміщувалися на рівній і гладкій поверхні.

Процедура складається з декількох етапів. Спочатку листи рівномірно по всій площі нагріваються до температури 140°C й витримуються нагрітими. Точність температури на цьому етапі становить ± 2°C. Після цього лист повільно остигає до 105-110°C, знову витримується певний час, а далі зниження температури відбувається зі швидкістю не більше 4°C на годину, поки температура не зрівняється з кімнатною (менше 29°C). Тривалість кожного етапу для листів різної товщини наведена в табл. 1.

Таблиця 1. Типові параметри нормалізації для литого акрилу Polycryl.

|

|

Етап 1 |

Етап 2 |

Етап 3 |

Етап 4 |

Етап 5 |

|

Товщина, мм

|

Нагрів до 1400, час |

Витримка при 1400C, час |

Охолодження до 105 — 1100C, час |

Витримка при 105-1100C, час |

Охолодження до 22 — 290C, час |

|

3 |

30 хв. |

50 хв. |

30 хв. |

30 хв. |

21 год. |

|

4 |

30 хв. |

1 год. 30 хв. |

30 хв. |

50 хв. |

22 год. |

|

5 |

30 хв. |

1 год. 30 хв. |

30 хв. |

50 хв. |

22 год. |

|

6 |

30 хв. |

1 год. 40 хв. |

30 хв. |

50 хв. |

22 год. |

|

8 |

1 год. |

2 год. 15 хв. |

1 год. |

1 30 хв. |

22 год. |

|

10 |

1 год. |

3 год. 00 |

1 год. |

1 30 хв. |

25 год. |

|

12 |

1 год. |

3 год. 45 хв. |

1 год. |

1 50 хв. |

25 год. |

|

13 |

1 год. |

3 год. 45 хв. |

1 год. |

1 50 хв. |

25 год. |

|

15 |

1 год. |

4 год. 15 хв. |

2 год. |

2 год. |

30 год. |

|

20 |

1 год. 30 хв. |

5 год. 30 хв. |

3 год. 30 хв. |

3 год. |

30 год. |

|

25 |

1 год. 30 хв. |

7 год. |

3 год. 30 хв. |

3 год. 30 хв. |

30 год. |

|

30 |

1 год. 45 хв. |

8 год. 30 хв. |

4 год. 45 |

4 год. |

30 год. |

|

35 |

2 год. |

9 год. 45 хв. |

5 год. |

5 год. |

35 год. |

|

40 |

2 год. 30 хв. |

11 год. 15 хв. |

5 год. 30 |

5 год. 45 хв. |

35 год. |

|

45 |

2 год. 30 хв. |

12 год. 30 хв. |

6 год. 30 |

6 год. 30 хв. |

35 год. |

|

50 |

3 год. |

14 год. |

7 год. |

7 год. |

40 год. |

|

55 |

3 год. |

15 год. 30 хв. |

7 год. |

7 год. 45 хв. |

40 год. |

|

60 |

3 год. 30 хв. |

16 год. 45 хв. |

8 год. 30 |

8 год. 30 хв. |

40 год. |

Термоформування рекламних виробів зазвичай не вимагає збереження високої точності і відтворюваності розмірів, тому процес нормалізації не є обов'язковим. Однак, якщо листи акрилу зберігалися не придатних для цього умовах, стали напруженими, мають видимі порушення площинності, то нормалізація рекомендується.

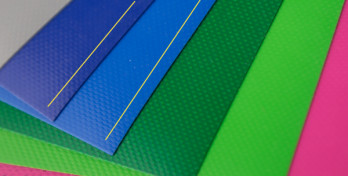

Термоформування

Щоб надати листу певну форму методом вакуумного формування, виготовляються матриці або формотворчі елементи, які обволікаються розігрітим до пластичного стану листом пластику. Матеріалами для матриці слугують гіпс, епоксидний пластик з наповнювачем, дерево, щільна багатошарова фанера, алюміній або інші теплостійкі матеріали. Однак слід враховувати, що при відкачуванні повітря, лист обволікає матрицю і може закрити деякі ділянки матриці (внутрішні кути, виїмки), з яких відкачування повітря припиняється або проводиться дуже повільно. Залишок повітря перешкоджає вдавленню акрилу в ці ділянки, тому в певних місцях матриці висвердлюються невеликі отвори 0,5-1,5 мм (Рис.1.).

Процес термоформування складається з декількох етапів, кожен із яких вплинути на якість виробу:

- Сушка.

- Нагрівання.

- Формування.

- Охолодження.

- Відпал.

Слід врахувати, що матриця не повинна мати негативних кутів площин, інакше виріб після формування неможливо буде відокремити від матриці. Крім того, вона повинна бути сухою. Перед формуванням бажаний відпал, щоб видалити вологу, стабілізувати розміри і усунути напруги в ній.

Гаряча сушка

Оскільки акрил є гігроскопічним матеріалом, перед формуванням рекомендується провести гарячу сушку, щоб запобігти утворенню бульбашок при нагріванні до високої температури. Сушка відбувається в сушильній камері з природною циркуляцією гарячого повітря (при температурі 70°С протягом часу Т (год.) = 1,5 (год.) х товщину (мм). При великому вмісті вологи (до 1,7%) досить 24 годин сушки для будь-якої товщини, оскільки волога адсорбується тільки в поверхневому шарі.

Перегрівати не бажано, оскільки лист може помутніти, або утвориться серпанок із великої кількості дуже дрібних бульбашок, непомітних неозброєним оком. Після процедури температуру слід знижувати поступово, 10°C за годину до 50°C. Процес можна прискорити, якщо відразу після сушіння почати формування. Сушка листів проводиться без захисної плівки. Якщо термоформування проводиться не в той же день, то лист краще знову ламінувати захисною плівкою з 2-х сторін або помістити в поліетиленовий герметичний пакет.

Нагрівання

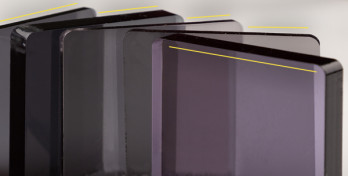

Перед розміщенням листа у машині для вакуумного формування з литого пластика слід обов'язково видалити захисну плівку. На екструдованому акрилі її можна залишити, якщо лист буде прогріватися до рекомендованої середньої температури не вище 155°C.

Для нагріву використовують трубчасті керамічні, кварцові або дротові нагрівачі, що створюють рівномірну теплову зону з розкидом температури по поверхні аркуша не більше 5°С. Литий акрил Polycryl®CAST нагрівають до температури 165-190°С. Екструдований акрил Polycryl®EXTRA є більш пластичним і нагрівається до 140-175°C (оптимально 155-165°C).

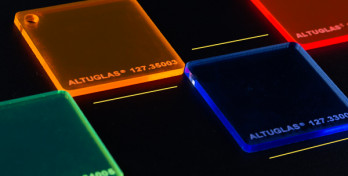

Для формування з глибоким видовженням необхідна більша температура. Литий і екструдований акрил по-різному реагують на неоднорідне нагрівання. Литий акрил витримує неоднорідне нагрівання до 15°С. Різниця в температурі нагріву окремих ділянок листа екструдованого акрилу понад 5°C може привести до виникнення значних напружень в матеріалі і розтріскування. Причина полягає в більшій залежності ступеня пластичності від температури, ніж у литого акрилу. Тривалість нагріву залежить від потужності нагрівача, кольору акрилу і його товщини і підбирається щоразу перед початком формування на експериментальних зразках.

Щоб зменшити усадку, акриловий лист закріплюють в рамі, яка потім може бути розміщена в машині для вакуумного формування. Запобігти появі відбитків від притискної рамки та прилипанню екструдованого акрилу до металу можна, якщо між рамкою і акрилом прокласти смужки силіконової гуми, які витримує високі температури (до 250°C).

Формування з розтягуванням або без розтягування

Після нагрівання лист розміщують в машині для вакуумного формування або безпосередньо на формоутворювальний елемент.

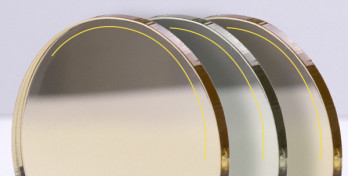

Екструдований акрил POLYCRYL® EXTRA формується легше, ніж литий, і його обирають для складного формування. Прості форми, наприклад, напівциліндричні, легко отримати, якщо екструдований лист після нагрівання помістити на опуклу або увігнуту форму, де він прогинається під своєю вагою і набуває її обриси. Якщо використовується товстий або недостатньо розігрітий акрил, необхідний додатковий тиск за допомогою ракеля або валика. Для виготовлення складніших форм використовують вакуумне формування або формування за допомогою матриці і пуансона.

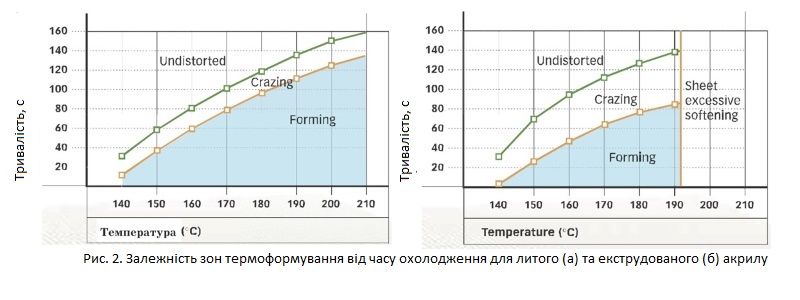

На якість виробу і напруженість пластику впливають такі чинники: час між завершенням нагрівання та початком формування, швидкість обволікання, конструкція матриці, температура її попереднього нагрівання. На Рис. 2 наведені криві залежності часу остигання від закінчення нагрівання до початку формування, зони допустимих значень, при яких проводиться формування, і зони, в яких можливе розтріскування акрилу через внутрішню напругу.

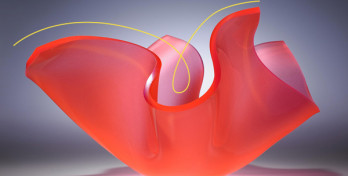

Формування також може проводитись вільним втягуванням в вакуумщільній камері і вільним видуванням стисненим повітрям, як за допомогою форм, так і без них. Наприклад, щоб зробити напівсферичну поверхню, досить закріпити акриловий лист в кільцеву рамку і зробити вакуумне витягування без використання матриці. Важливо тільки вчасно зупинитися, тобто перекрити клапан відкачування повітря, щоб роздутий міхур з акрилу був більш схожий на півсферу.

Матеріал POLYCRYL® CAST є більш в'язким і при деформації нагрітого листа потрібний більший тиск для кращого обволікання матриці, заповнення кутів і западин, а також прискорення цього процесу поки пластик не охолонув.

Щоб зробити тиск вище однієї атмосфери у вакуумформувальній машині, недостатньо збільшити ступінь відкачування форнасосом. Відкачавши камеру до 5 мм рт.ст., ми досягнемо тиску 1 атмосфери і більше отримати неможливо. Щоб збільшити тиск зверху для кращого обволікання матриці пластиком, необхідно удосконалити установку. Наприклад, можна над першою встановити другу камеру, в яку запускається повітря від компресора або газ із балона під тиском 2 — 5 атмосфер або більше. Інший спосіб — використовувати пуансон за формою зворотної матриці, який вдавлює лист розігрітого пластику в матрицю.

Щоб поліпшити заповнення внутрішніх кутів або западин складної матриці, слід застосовувати або додатковий тиск стисненим повітрям, або підвищувати температуру нагрівання листів, а матрицю прогрівати до 85°C, або використовувати пуансон для вдавлення листа в матрицю.

Після термоформування лист литого акрилу, на відміну від екструдованого, можна випрямити при нагріванні.

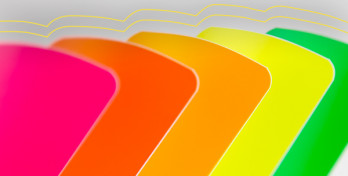

Слід враховувати, що після формування із глибоким видовженням, тобто коли товщина пластику істотно зменшується, кольорові пластики будуть світлішими в тонких місцях. У матрицях із западинами або гострими внутрішніми кутами необхідно робити отвори для відкачування повітря, інакше ці місця погано заповнюватимуться.

Будь-яка матриця, яка обволікається листовим пластиком, не повинна мати строго вертикальні сторони, оскільки при охолодженні акрил стискається і може затиснути матрицю, через що виріб зламається. Кути вертикальних стінок або сторін повинні бути не менше 5°. Якщо це неможливо, можна замінити опуклу на увігнуту матрицю або зробити складену матрицю з 3-х або більше частин. При цьому внутрішні частини після охолодження витягуються першими, а решта потім легко видалятиметься зі сформованого виробу.

Охолодження

Готовий виріб рекомендується знімати з матриці, коли акрил охолонув до температури 80°C. Глибоке видовження є причиною більшої напруженості акрилу, тому охолодження повинно бути повільним, без примусового охолодження вентилятором. Тонші місця в виробі охолоджуються швидше, тому матрицю перед формуванням прогрівають до температури 80°C та іноді використовують ІК-прогрів або примусове обдування гарячим повітрям, щоб контролювати швидкість охолодження.

Відпал напружених виробів

Відпал акрилу призначений для видалення внутрішньої напруги. Термічна обробка, зокрема термоформування, гнуття на струні, лазерне різання і газополуменеве полірування, спричиняє найсильнішу напруженість. Напруга також виникає під час механічної обробки через тертя при різанні, свердлінні, фрезеруванні, шліфуванні і поліруванні. Крім того, виникненню напруги сприяє усадка клею.

Акрил витримує значні напруги на розтягнення без пошкодження, але внаслідок впливу деяких розчинників з'являються тріщини. Для зняття напруги в листах або виробах їх нагрівають в печах до температури нижче точки розм'якшення приблизно на 20°C. Витримують певний час (залежно від товщини) і потім повільно охолоджують. Занадто швидке охолодження також призводить до напруги внаслідок градієнтного розподілу температури від поверхні вглиб аркуша.

Таблиця 2. Тривалість відпалу акрилових виробів

|

Різновид акрилових виробів |

Сильне формування |

Слабке формування |

Після лазерної або полуменевої обробки |

|

Екструдований |

65°C |

75°C |

75°C |

|

Литий |

75°C |

85°C |

85°C |

|

Тривалість відпалу, час |

4ч+0,45хd (мм) |

2ч+0,225хd (мм) |

4ч+0,45хd (мм) |

Охолодження після відпалу здійснюється в тій же печі до температури 60°C зі швидкістю не більше 10°C за годину.

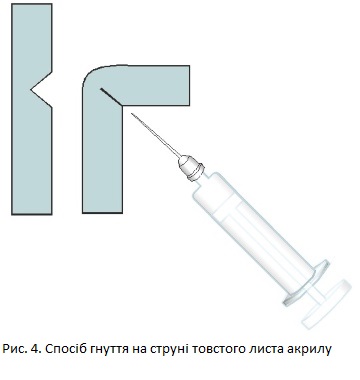

Гнуття на струні

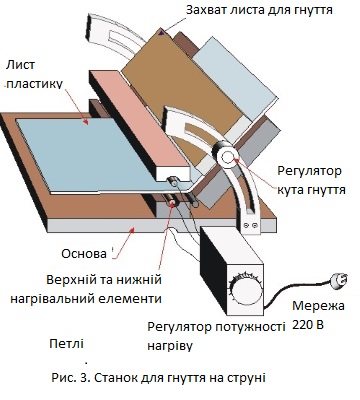

на струні

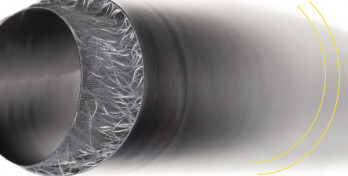

Для отримання зігнутих бортів або частин листа на різні кути аж до 180° застосовують гнуття на розпеченій струні. Простий пристрій для гнуття на струні містить горизонтально натягнутий розжарений дріт, один кінець якого жорстко закріплений, а інший з прикріпленим вантажем перекинутий через ролик або шків. Для нагріву також використовують кварцові лампи або керамічні трубчасті нагрівачі. Для локалізації теплової зони встановлюють П-подібний профіль із металу таким чином, щоб дріт проходив по осьовій площині цього профілю.

До кінців дроту подається напруга від регульованого джерела живлення. Нагрівальний пристрій встановлюють на краю столу таким чином, щоб нагрівна струна перебувала на деякій відстані від поверхні акрилового листа. Щоб отримати мінімальний радіус загину, зона нагріву має дорівнювати 3 товщинам.

Листи акрилу до 5 мм можна прогрівати тільки з одного боку, від 5 мм і вище — необхідно гріти з двох сторін, наприклад, по черзі перевертаючи лист або використовуючи два нагрівача. Нагрітий до температури розм'якшення акрилу лист можна легко зігнути на потрібний кут та зафіксувати його на деякий час в нерухомому стані, поки не охолоне.

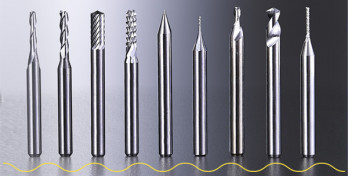

Слід зауважити, що через усадку матеріалу дуже складно зігнути вузький борт (до 3 см). В такому випадку лінія згину залишається дугоподібною, особливо при вигині уздовж екструзії. Фрезерування V-подібного пазу по лінії вигину приблизно на 1/3-1/2 товщини листа перед гнуттям на струні дозволяє усунути ефект «банана». Інструментом для цього є гравірувальна пальчикова або дискова фреза з кутом 90-100°. Після гнуття та відпалу паз можна заповнити полімерним двокомпонентним акриловим клеєм із середньою або високою в’язкістю.

Гнуття на струні спричиняє появу внутрішньої напруги, тому внаслідок впливу сольвентів або спирту на зігнуте ребро ймовірна поява тріщин. Усунути напругу можна, завдяки відпалу в печі.

Перед гнуттям на струні рекомендується сушка акрилу, оскільки вологий матеріал може утворювати бульбашки в місці нагріву.

Висновок

В статті описані далеко не усі особливості термічної обробки акрилових листів. Але рекомендації допоможуть виправити поширені помилки і отримати більш якісні вироби, які будуть довго служити споживачеві без появи тріщин або інших вад.