Преимущества и особенности лазерной обработки акрила

От технологии обработки материала зависит качество готовой продукции. Когда речь идет о листовом пластике, эффективность и точность обработки приобретают особое значение. Если нужно сделать геометрически сложные детали из акрила, выбирают лазерную резку, и вот почему.

О лазерной обработке

Лазерная обработка — последняя технология для резки акрила (оргстекла) и других листовых пластиков. К ней листы обрабатывали другим способом.

По сравнению с этим способом лазерная резка акрила — революция в обработке листовых пластиков, расширившая возможности в создании креативных и детализированных изделий. Ее основные преимущества:

- вырезает детали любой формы, расположенные почти вплотную друг к другу на листе;

- позволяет оптимизировать раскрой, таким образом сократить расходы на покупку материалов;

- избавляет от доработки краев после резки, упрощая и ускоряя производство рекламных конструкций.

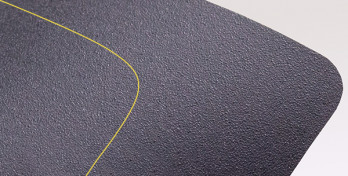

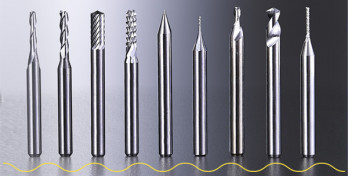

Для обработки используют лазерный станок с ЧПУ. Он не режет акрил в прямом смысле этого слова, а влияет на него высокотемпературным излучением. Направляя луч в заданную точку, он улетучивает пластик. Благодаря такой особенности, лазерный станок может производить тончайшую линию реза без сколов и трещин на детали.

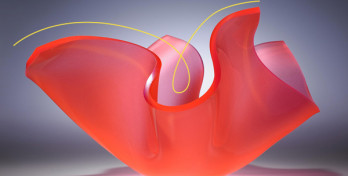

Также лазерный станок для резки акрила позволяет регулировать интенсивность лазерного луча, что предоставляет новые возможности для разработки дизайна. Контролируя глубину проникновения лазерного излучения, на поверхности акрила можно произвести векторную и растровую гравировку.

Основные преимущества лазерной резки оргстекла

Лазерная резка улучшила качество изготовления рекламных конструкций из акрила и позволила разнообразить их дизайн. Вот основные преимущества такой технологии:

- Сверхвысокая точность. Луч лазера проходит точно по указанному контуру реза с погрешностью не более 0,01 мм и это, когда толщина самого луча составляет всего лишь 0,1 мм.

- Рациональное использование материала. Лазер аккуратно обрабатывает листовой пластик, не деформируя и не образуя много отходов. В отличие от механических методов резки он бесконтактно и локально влияет на акрил.

- Изготовление деталей любых форм и размеров. Раскрой листа происходит по любой траектории. Линия реза может прерываться и образовывать сложные геометрические фигуры даже с внутренними вырезами.

- Великосерийное производство. Лазерная резка подходит под любую задачу – изготовление одного изделия с уникальным дизайном или постоянное производство крупных партий деталей.

- Автоматизация производства. Человеку нужно создать только макет изделия, настроить лазерный станок и проконтролировать его работу, а остальное сделает машина.

Благодаря своим преимуществам, лазерная обработка акрила стала одной из самых распространенных технологий. Ее часто используют для проектов со сложной геометрией, требующих высокой точности реза.

Использующее оборудование для лазерной резки акрила

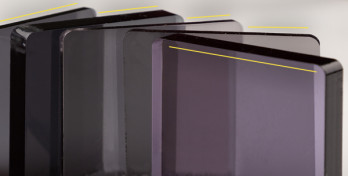

Лазерная обработка оргстекла производится на станках с автоматическим охлаждением и пылеудалением. Они могут быть снабжены волоконной или зеркальной оптикой, у каждой из которых свои особенности.

О лазерах с волоконной оптикой

Лазеры с волоконной оптикой работают быстрее. Благодаря высокой эффективности, их применяют для резки очень толстых листов.

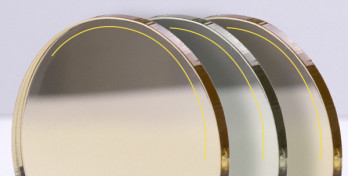

О лазерах с зеркальной оптикой

Это лазеры с зеркальной оптикой и газовой трубкой, заполненной углекислым газом (CO2). Они работают так: в газовой трубке создается луч, с помощью системы зеркал направляется на акрил и вырезает нужную форму. Такие станки обрабатывают материал чуть медленнее. В этой связи их чаще применяют для резки акрила толщиной до 25 мм.

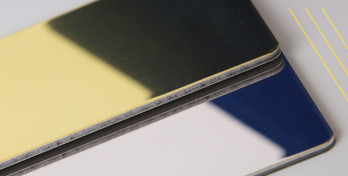

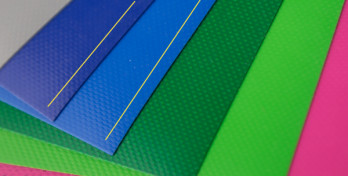

Какой акрил можно резать лазером

Лазерная резка подходит для работы с экструдированным и литым акрилом. Они пригодны для фигурной резки и гравировки, но станок должен быть правильно настроен. Чтобы не испортить материал, лазерную резку оргстекла нужно производить учитывая мощность станка, скорость луча и толщину листа:

|

Мощность |

Материал |

Акрил (мм/сек) |

|||

|

Толщина |

3 мм |

5 мм |

8 мм |

1 см |

|

|

25 Вт |

5 |

2 |

- |

- |

|

|

40 Вт |

10 |

5 |

2 |

- |

|

|

60 Вт |

15 |

7 |

3 |

2 |

|

|

80 Вт |

20 |

8 |

5 |

3 |

|

|

100 Вт |

25 |

10 |

6 |

4 |

|

Как происходит лазерная обработка оргстекла

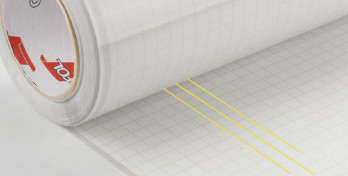

Обработка лазером может заменить механическую резку, сверление и гравировку пластика. Ее высокая точность позволяет размещать элементы на макете на минимальном расстоянии друг от друга. К примеру, при толщине реза 0,15 мм между объектами на макете должно быть всего лишь 3 мм.

Перед резкой необходимо создать дизайн изделия в цифровом формате. Затем конвертировать его в файл, подходящий для работы лазерного станка (DVX, SVG и т.п.). После этого настроить станок и начать резку изделий. После его завершения нужно отполировать края реза и удалить нагар специальным очистителем акрила или изопропиловым спиртом.

Какие изделия можно вырезать из акрила лазером

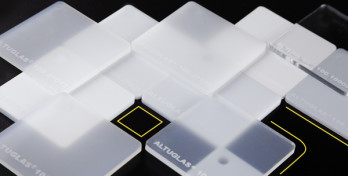

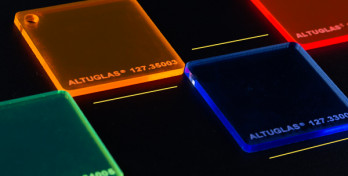

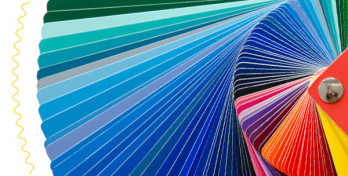

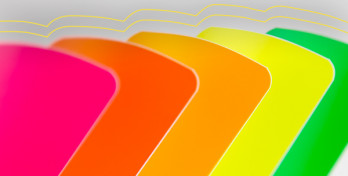

Лазерная резка используется для изготовления разнообразной продукции: от POS-материалов до рекламных конструкций и предметов интерьера. Вы можете сделать вывески, буквы, буклетницы, сувениры – все что угодно. Для реализации ваших проектов компания AVERS может предложить широкий ассортимент акрила разных цветов и толщин. Просмотрите каталог или обратитесь к специалистам компании, чтобы купить прозрачный, молочный, цветной акрил и другие листовые пластики.