Ще раз про обробку ПЕТ-матеріалів

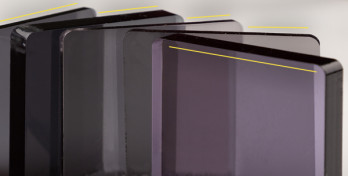

Привабливість ПЕТ-пластику обумовлена його позитивним екологічним іміджем, чудовою жорсткістю і прозорістю, а також надзвичайною міцністю. Перспективи використання поліестеру в порівнянні з ПВХ додатково збільшуються за рахунок більш низьких температур обробки, необхідних для формування листа ПЕТ (120°С проти 160°С), а також більш коротких циклів формування, що призводить до зниження енергоспоживання. Розглянемо особливості обробки цього цікавого матеріалу.

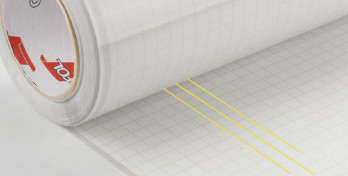

Вибір методу різання і висікання

Три найпоширеніших методи різання ПЕТ включають використання штампів зі сталевою лінійкою, кованих штампів і штампів з підібраного металу. Перші два методи включають проштовхування штампа через лист в точну точку, де наконечник штампа торкається різальної пластини, яку необхідно нагріти.

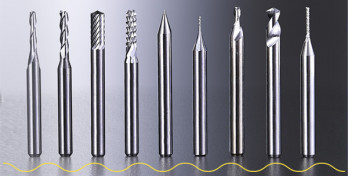

Для різання сталевою лінійкою використовується гострий ніж, який зазвичай кріпиться на штампованій дошці з фанери. Цей метод зазвичай вимагає скромних навичок, не вимагає великих витрат і найкраще підходить для невеликих обсягів. Рекомендується сталева матриця з центральним або подвійним скосом твердістю від 50 до 55 hrc по Роквеллу. При роботі з тонкими листами або складними деталями більше підійде матриця з твердістю всього 45-50 hrc.

Ще один варіант вирізання по вектору — штамп із кованої сталі. Ковані металеві матриці зазвичай використовуються в режимі висікання «із підігрівом», тобто, матриця спочатку контактує з листом ПЕТ при низькому тиску і чекає, поки тепло передається від базової пластини до місця різання. Тепло розм'якшує лист і полегшує різання. Дуже важливо підтримувати температуру пластини трохи нижче 71°C, при якій лист ПЕТ буде прилипати до пластини.

Переважний матеріал для різальних пластин — інструментальна сталь 58 hrc по Роквеллу (алюміній має більш короткий термін служби і має тенденцію до розколювання). Твердість різальної пластини завжди повинна перевищувати твердість матриці, оскільки це зводить до мінімуму пошкодження пластини і затуплення скосів матриці.

Сила тиску штампа повинна проштовхувати його повністю через деталь, але не далі. Надмірне зусилля згинає або швидко притуплює різальну кромку матриці. Загальне практичне правило — використовувати не більше 64 кг на 1 см матриці.

Важливо компенсувати усадку деталі, яка виникає між формуванням і обрізанням, навіть якщо точне вимірювання усадки є ускладненим. Звичайною практикою є допуск усадки від 0,3% до 0,6% для листа ПЕТ 1250х2050 мм.

Третьою альтернативою є метод штампування з підібраного металу. Це найнадійніший і швидкий спосіб різання деталей із ПЕТ. Але для цього потрібен окремий різальний прес, через який проходить лист. Цей метод є значно більш капіталомістким, тому найкраще підходить для обробки великих обсягів.

Найліпший підхід полягає в тому, щоб об'єднати більш твердий пуансон (наприклад, 55 hrc за шкалою Роквелла) із більш м'яким штампом. Вкрай важливо завжди підтримувати мінімальний зазор матриці. Це включає в себе процес, званий зміцненням, який дозволяє відновити мінімальний зазор за рахунок розведення краю матриці до вихідного розміру за допомогою пневматичного молота. Також різання іноді виконується з використанням пуансона і матриці однакової твердості (62 hrc) з мінімальним зазором, підтримуваним шляхом постійного шліфування матриці.

Інші прості правила різання ПЕТ, якими часто нехтують, — це завжди тримати штампи гострими і використовувати правильно захищені різальні пристрої, щоб подовжити термін служби штампа.

Склеювання

Спеціальні структурні акрилові клеї на основі акрилу застосовуються без ґрунтовки або обробки поверхні. Такі клеї мають гарну стійкість до полярних і неполярних розчинників. Доступні клеї з більш швидким і повільним тужавленям.

Ціанакрилатні адгезиви можна використовувати після попереднього нанесення праймера. Інший варіант — обробка поверхні ПЕТ за допомогою полум'я, коронного розряду або плазми, що збільшить поверхневу енергію і поліпшить адгезію.

Важливо пам'ятати, що більшість ціанакрилатних клеїв мають погану стійкість до розчинників, тому їх не слід використовувати в місцях, пов'язаних із водою, спиртом.

Термоформування

В основному, при термоформуванні використовуються тепло, вакуум, тиск і/або механічні засоби, що притискають пластиковий лист до контурів форми. Лист ПЕТ нагрівають до температури, при якій він розм'якшується. Після охолодження і вилучення з форми пластик можна обрізати, маркувати або наносити на нього друк.

При термоформуванні одна з найбільш важливих характеристик — температура нагріву. Оптимальний рівень — 120°C. Недостатній нагрів зробить процес неможливим, а перегрівання призводить до численних проблем: кристалізації листа, провисання, помутніння, крихкості.

Основні рекомендації:

- Використовуйте помірні налаштування нагріву на термоформувальному обладнанні, щоб отримати температуру листа між 110°C—120°C

- Використовуйте температуру форми 40°C—60°C

- Використовуйте коротші цикли формування і більш низькі температури, ніж ті, які застосовуються для інших пластиків, зокрема ПВХ.

Згинання

Листи поліестеру придатні для холодного згинання, в тому числі багаторазового. Мінімальний радіус згину дорівнює товщині листа, помноженої на 150.

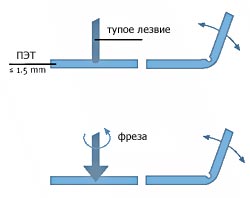

Для виготовлення шарнірних з'єднань за допомогою фрези по лінії згину можна продавити канавку, глибина якої є приблизно вдвічі меншою від товщини листа. Подібні дії рекомендуються для листів, товщиною до 2,5 мм.

Полірування

Для підвищення привабливості торців або лицьової поверхні ПЕТ можна застосовувати алмазне або полум'яне полірування, поліролі та розчинники.

Очищення

Поліестр легко миється водою, вологою ганчіркою або губкою. Не рекомендується використовувати абразивні матеріали, сильні луги або розчинники. Для видалення плям жиру можна застосовувати очисники без вмісту бензолу, наприклад, уайт-спірит. Для стійких забруднень підійде ізопропанол та інші очисники. Також періодично варто обробляти поверхню антистатиками.

Таким чином, при певному досвіді і навичках, з обробкою ПЕТ не повинно виникати ніяких складнощів. Компанія AVERS пропонує українському ринку широкий вибір поліестеру та інших видів листових пластиків. Звертайтеся у чат або за телефонами, щоб отримати інформацію про асортимент і технологічні особливості обробки матеріалів.