Внутрішня напруга в акрилі після різання лазером: як виявити і як зняти

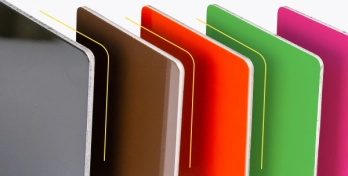

Залишкова напруга — невидима та підступна проблема, яка виникає після різання акрилу лазером, а також після інших видів термічної та механічної обробки, і призводить до збоїв у експлуатації виробу, що підвищує кількість браку. Високий рівень напруг знижує ударну в'язкість виробу і може сприяти розтріскуванню під впливом навколишнього середовища, температурних перепадів, а також деяких хімікатів, у тому числі використовуваних у побуті.

Чому виникає внутрішня напруга в акрилі

При лазерному різанні відбувається локальний точковий розігрів, при цьому основна поверхня матеріалу залишається холодною. Неоднорідність температур посилює внутрішню напругу. Як наслідок у процесі експлуатації на поверхні готового виробу можуть виникнути мікротріщини.

Вироби або деталі з внутрішньою напругою чутливі до дії хімічно активних речовин — спирту, розчинників, поліролей, клею. Тому перед склеюванням або іншою обробкою важливо переконатися в тому, що напруга відсутня, або зняти її, якщо вона є.

Як виявити внутрішню напругу в акрилі

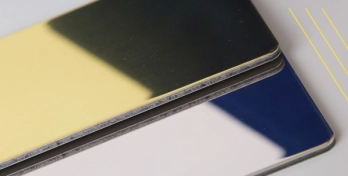

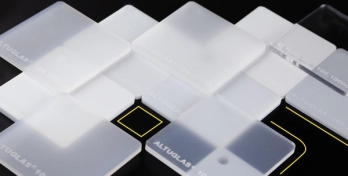

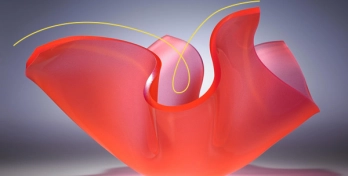

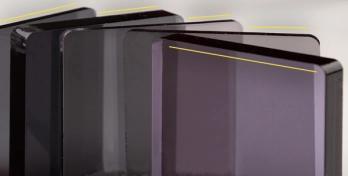

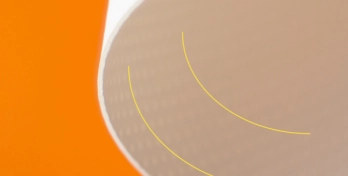

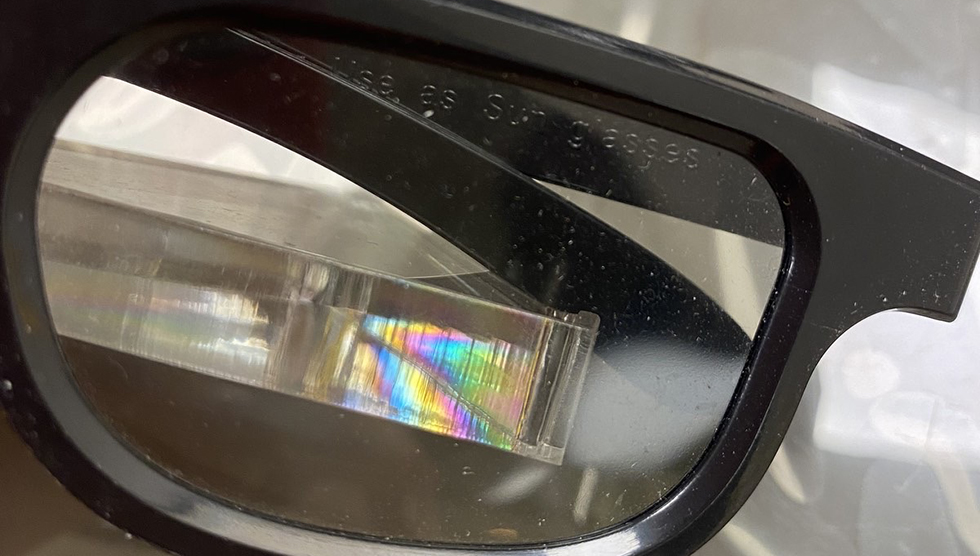

На прозорому акрилі внутрішню напругу можна побачити неозброєним оком: якщо «зловити» промінь світла, на торці матеріалу видно веселку. Однак для більш точного визначення часто застосовується поляризаційна плівка.

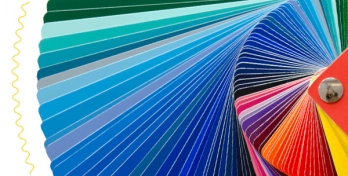

Дослідження прозорої деталі в поляризованому світлі зазвичай виявляє градієнти напруги та зміну орієнтації, пов'язані з виробничими чи обробними процесами. При розгляді у поляризованому світлі напружені ділянки полімерів є помітними у вигляді серії різнокольорових смуг. Цей візерунок смуг, іноді званий подвійним променезаломленням, можна інтерпретувати як різні рівні напруги у певній точці та у певному напрямку у матеріалі.

Інструмент, що найчастіше використовується для оцінки напруги, є простим полярископом або «приладом для перегляду деформації», що складається з джерела білого світла і відповідних поляризуючих елементів.

Коли поляризоване світло проходить через прозорий або напівпрозорий пластик, компоненти світлової хвилі, паралельні та перпендикулярні до напряму напруги, поширюються через пластик з різними швидкостями. Цей ефект відомий як «уповільнення» і є пропорційним до ступеня напруги в матеріалі в цій точці. Коли світло, що зазнало уповільнення, розглядається у полярископ, два компоненти вихідного світлового променя інтерферують один із одним, що призводить до видимого відображення різних кольорів і інтенсивності (бахроми) скрізь, де в матеріалі присутня напруга.

У простих випадках колірні смуги можна використовувати для оцінки залишкової напруги, оскільки кожна колірна смуга корелює зі ступенем напруги контрольованого зразка. Для інтерпретації закономірності можна використовувати діаграму залежності запізнення від кольору. Однак процедура вимагає навченого ока і ніколи не може бути чимось більшим, ніж емпіричним методом.

Матеріали, які демонструють дуже низьку напругу, дуже високу напругу або складні геометричні форми та високі градієнти напруги, вимагають кількісних вимірювань із використанням візуальних чи комп'ютерних інструментів — поляриметрів.

Основний метод вимірювання (а не просто спостереження) напруги описаний у ASTM D4093. У цьому стандартному методі випробувань використовується полярископ у поєднанні з аксесуаром, який називається «компенсатором». Цей прецизійний пристрій оптично перетворює складний колірний візерунок напруги на помітну чорну лінію, яку можна використовувати для надійного та відтворюваного вимірювання. Відкалібрована шкала на компенсаторі забезпечує кількісне показання уповільнення, яке потім можна використовувати як показник значення напруги або перетворити на одиниці подвійного променезаломлення або напруги (МПа або фунти на квадратний дюйм) за допомогою простого рівняння.

На додаток до візуальних методів вимірювання напруги інструменти на базі ПК, які замінюють людину-спостерігача комп'ютерним зором, тепер доступні як в онлайн-, так і в автономній конфігураціях. Ці автоматизовані системи позбавляють здогадів при вимірі подвійного променезаломлення і використовуються там, де потрібні швидкі та точні результати.

Як прибрати внутрішню напругу в оргсклі

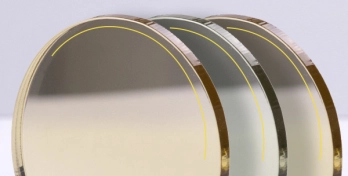

Щоб зняти внутрішню напругу на поверхні, торець акрилової деталі перед склеюванням можна обробити наждачним папером. Ще один поширений спосіб видалити напругу — термічна обробка — відпал. Цей процес усуває внутрішні напруги, що виникли в результаті термічної або механічної обробки (формування, згинання на струні, лазерного різання, полірування, свердління, фрезерування, шліфування) і забезпечує кращі механічні та термічні властивості, без нього практично неможливо виробляти акрилові компоненти з точними допусками.

Відпал — це процес зняття напруги у формованих пластмасах шляхом нагрівання до заданої температури, підтримання цієї температури протягом заданого періоду часу та повільного охолодження деталей. Іноді при відпалі використовуються додаткові пристрої, щоб запобігти деформації. Декілька важливих рекомендацій:

- Перед відпалом переконайтеся, що деталі чисті та сухі. Видаліть паперову захисну плівку, щоб вона не пригоріла до матеріалу. Видаліть аерозоль, захисну стрічку або подібний матеріал.

- Для відпалу акрилу — матеріал потрібно нагріти приблизно до 80° C (на 20° нижче температури розм'якшення). Швидкість нагріву представлена у табл. 1.

- Під час відпалу деталей з акрилового листа підтримуйте їх, щоб уникнути напруження. Наприклад, піднята центральна частина деталі потребуватиме незалежної підтримки. Відсутність підтримки може спричинити деформацію.

- Час охолодження, як правило, коротший, ніж час нагрівання. Але важливо охолоджувати повільно, щоб уникнути термічних перепадів. Для листів завтовшки більше 8 мм час охолодження в годинах повинен дорівнювати товщині в міліметрах, поділеній на чотири. Чим товстішою є деталь, тим нижчою є швидкість охолодження.

- Зачекайте, доки температура печі не впаде нижче 60°C, перш ніж виймати вироби. Занадто раннє видалення деталі може звести нанівець позитивний ефект відпалу.

Таблица 1. Швидкість нагріву акрилу під час відпалу

|

Різновид акрилу |

Після лазерної або полум’яної обробки |

|

Екструдований |

75 °C |

|

Литий |

85 °C |

|

Час відпалу, год |

4ч+0,45хd (мм) |

Важливо враховувати, що початкова термообробка або нормалізація можуть призвести до усадки акрилу від 2% до 6%. Докладніше про відпал і усадку можна прочитати в нашій статті «Гаряча робота з акрилом».

Таким чином, правильний відпал готових виробів або деталей, отриманих в результаті лазерного різання, ефективно запобігає розтріскуванню, підвищує розмірну стабільність та довговічність.