Внутреннее напряжение в акриле после порезки лазером: как выявить и как снять

Остаточное напряжение — невидимая и коварная проблема, которая возникает после резки акрила лазером, а также после других видов термической обработки, и приводит к сбоям в эксплуатации изделия, повышает количество брака. Высокий уровень напряжений снижает ударную вязкость изделия и может способствовать растрескиванию под воздействием окружающей среды, температурных перепадов, а также некоторых химикатов, в том числе используемых в быту.

Почему возникает внутреннее напряжение в акриле

При лазерной резке происходит локальный точечный разогрев, при этом основная поверхность материала остается холодной. Неоднородность температур усиливает внутреннее напряжение. Как следствие в процессе эксплуатации на поверхности готового изделия могут появиться микротрещины.

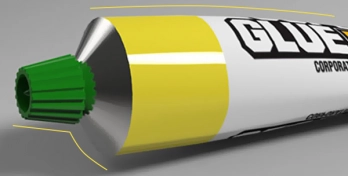

Изделия или детали с внутренним напряжением чувствительны к воздействию химически активных веществ — спирта, растворителя, полироли, клея. Поэтому перед склеиванием или другой обработкой важно убедиться в том, что напряжение отсутствует, или снять его, если оно есть.

Как выявить внутреннее напряжение в акриле

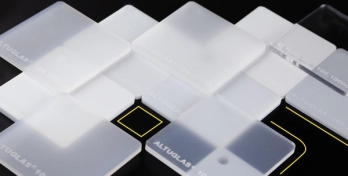

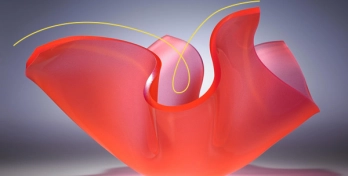

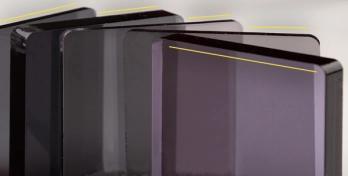

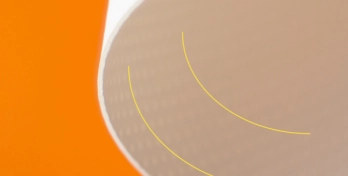

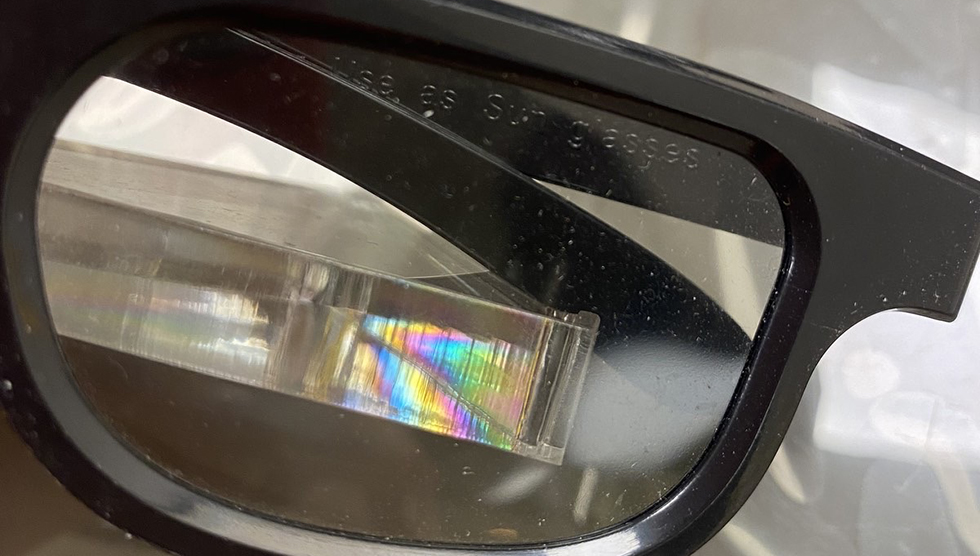

На прозрачном акриле внутреннее напряжение можно увидеть невооруженным глазом: если «поймать» луч света, на торце материала видно радугу. Однако для более точного определения часто применяется поляризационная пленка.

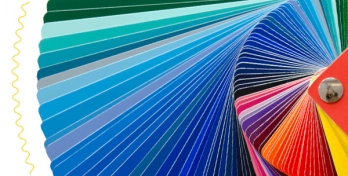

Исследование прозрачной детали в поляризованном свете обычно выявляет градиенты напряжения и изменение ориентации, связанные с производственными или отделочными процессами. При рассмотрении в поляризованном свете напряженные участки полимеров видны глазу в виде серии разноцветных полос. Этот узор полос, иногда называемый двойным лучепреломлением, можно интерпретировать как различные уровни напряжения в определенной точке и в определенном направлении в материале.

Инструмент, наиболее часто используемый для оценки напряжения, представляет собой простой полярископ или «прибор для просмотра деформации», состоящий из источника белого света и подходящих поляризующих элементов.

Когда поляризованный свет проходит через прозрачный или полупрозрачный пластик, компоненты световой волны, параллельные и перпендикулярные направлению напряжения, распространяются через пластик с разными скоростями. Этот эффект известен как «замедление» и пропорционален степени напряжения в материале в этой точке. Когда свет, испытавший замедление, рассматривается в полярископ, два компонента исходного светового луча интерферируют друг с другом, что приводит к видимому отображению различных цветов и интенсивности (бахромы) везде, где в материале присутствует напряжение.

В простых случаях цветовые полосы можно использовать для оценки остаточного напряжения, поскольку каждая цветовая полоса коррелирует со степенью напряжения в контролируемом образце. Для интерпретации наблюдаемой закономерности можно использовать диаграмму зависимости запаздывания от цвета. На практике, однако, процедура требует наметанного глаза и никогда не может быть чем-то большим, чем эмпирическим методом.

Материалы, которые демонстрируют очень низкое напряжение, очень высокое напряжение или сложные геометрические формы и высокие градиенты напряжений, требуют количественных измерений с использованием визуальных или компьютерных инструментов, известных как поляриметры.

Основной метод измерения (а не просто наблюдения) напряжения описан в ASTM D4093. В этом стандартном методе испытаний используется полярископ в сочетании с аксессуаром, называемым «компенсатором». Это прецизионное устройство оптически преобразует сложный цветовой узор напряжения в легко различимую черную линию, которую можно использовать для надежного и воспроизводимого измерения. Откалиброванная шкала на компенсаторе обеспечивает количественное показание замедления, которое затем можно использовать в качестве показателя значения напряжения или преобразовать в единицы двойного лучепреломления или напряжения (МПа или фунты на квадратный дюйм) с помощью простого уравнения.

В дополнение к визуальным методам измерения напряжения инструменты на базе ПК, которые заменяют человека-наблюдателя компьютерным зрением, теперь доступны как в онлайновой, так и в автономной конфигурациях. Эти автоматизированные системы избавляют от догадок при измерении двойного лучепреломления и используются там, где требуются быстрые и точные результаты.

Как убрать внутреннее напряжение в оргстекле

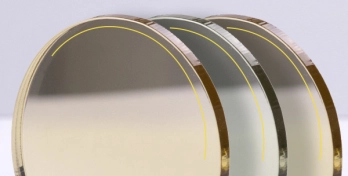

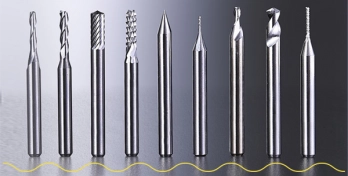

Чтобы снять внутреннее напряжение на поверхности, торец акриловой детали перед склеиванием можно обработать наждачной бумагой. Еще один распространенный способ удалить напряжение — термическая обработка — отжиг. Этот процесс устраняет внутренние напряжения, возникшие в результате термической или механической обработки (формовки, гибки на струне, лазерной резки, полировки, сверления, фрезерования, шлифования) и обеспечивает лучшие механические и термические свойства, без него практически невозможно производить акриловые компоненты с точными допусками.

Отжиг — это процесс снятия напряжений в формованных пластмассах путем нагревания до заданной температуры, поддержания этой температуры в течение заданного периода времени и медленного охлаждения деталей. Иногда при отжиге используются дополнительные приспособления, чтобы предотвратить деформацию. Несколько важных рекомендаций:

- Перед отжигом убедитесь, что детали чистые и сухие. Удалите бумажную защитную пленку, чтобы она не пригорела к материалу. Удалите маскирующий аэрозоль, защитную ленту или подобный материал.

- Для отжига акрила — материал нужно нагреть примерно до 80° C (на 20° ниже температуры размягчения). Скорость нагрева представлена в табл. 1.

- Во время отжига деталей из акрилового листа поддерживайте их, чтобы избежать напряжения. Например, приподнятая центральная часть детали будет нуждаться в независимой поддержке. Отсутствие поддержки может вызывать деформацию.

- Время охлаждения, как правило, короче, чем время нагревания. Но важно охлаждать медленно, чтобы избежать термических перепадов. Для листов толщиной более 8 мм время охлаждения в часах должно равняться толщине в миллиметрах, деленной на четыре. Чем толще деталь, тем ниже скорость охлаждения.

- Подождите, пока температура печи не упадет ниже 60°C, прежде чем вынимать изделия. Слишком раннее удаление детали может свести на нет положительный эффект отжига

Таблица 1. Скорость нагрева акрила при отжиге

|

Тип акриловых изделий |

После лазерной или огневой обработки |

|

Экструдированный |

75 °C |

|

Литой |

85 °C |

|

Время отжига, час |

4ч+0,45хd(мм) |

Важно учитывать, что начальная термообработка или процессы нормализации могут привести к усадке акрила от 2% до 6%. Более подробно об отжиге и усадке можно прочитать в нашей статье “Горячая работа с акрилом”.

Таким образом, правильный отжиг готовых изделий или деталей, полученных в результате лазерной резки, эффективно предотвращает растрескивание, повышает размерную стабильность и долговечность.