Настройка лазера для резки акрила (почему получаются ребристые торцы и как этого избежать)

При обработке фрезером или пилой край акриловой детали остается мутным и требует дополнительной полировки пламенем. Лазерная резка акрила — это безопасный и эффективный способ изготовления различных аксессуаров, который позволяет избежать дополнительных производственных этапов: глянцевая, отполированная кромка получается с помощью одного процесса. Однако для прогнозируемого результата очень важно правильно настроить оборудование. Предлагаем несколько актуальных рекомендаций.

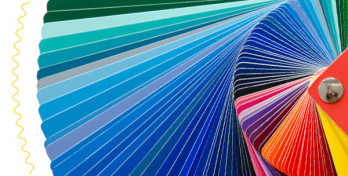

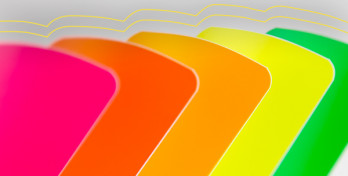

Правильно подберите акрил

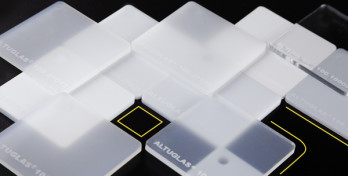

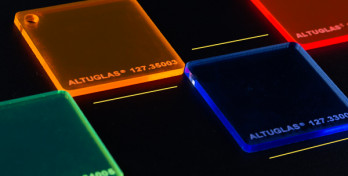

Основа хорошего кроя — хороший материал. Использование материалов от проверенных производителей даст наилучшие результаты.

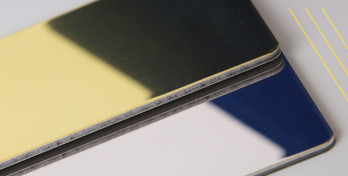

Литой и экструдированный акрил имеют разную молекулярную структуру, потому что производятся по-разному, из-за этого их характеристики и особенности обработки отличаются.

Литой акрил лучше подходит для гравировки, потому что в процессе приобретает морозно-белый цвет. Экструдированный акрил режется более чисто, позволяя получить гладкие отполированные края.

Подготовка материала

Распространенное заблуждение — удалять защитную пленку перед порезкой. Пленка на материале может помочь защитить акрил от царапин, отпечатков пальцев и мусора. Однако рекомендуется снять защитную пленку, если она изготовлена из бумаги. Бумага содержит парафин, который может вызвать возгорание и ухудшает качество резки.

Проверьте мощность и толщину лазера

Мощность лазера, необходимая для резки акрила зависит от толщины акрилового листа и требуемой производительности. Для оптимальной производительности рекомендуют лазеры от 60 ватт.

При равной толщине для порезки экструдированного акрила требуется меньшая мощность, чем для литых листов.

Важнейшее преимущество лазерной порезки — высокая точность: погрешность реза по заданной траектории составляет не больше 0,01 мм, при использовании луча толщиной 0,1 мм.

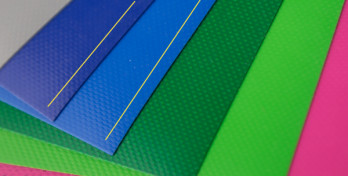

Настройте скорость и частоту

На появление ребристых торцов влияет частота и скорость реза. Чем выше частота и меньше скорость, тем более гладкие торцы. При настройке оптимальных параметров необходимо учитывать толщину материала, а также технические особенности оборудования.

В зависимости от материала и типа резки, которую вы хотите получить, значение частоты будет меняться.

Уменьшая частоту лазера, вы существенно снижаете энергию лазера при резке, это достигается за счет уменьшения количества лазерных импульсов в течение заданного периода времени. Это приводит к снижению скорости.

Слишком низкая скорость приводит к появлению тонких меток на краях. Этого можно избежать, если увеличить или уменьшить скорость работы. Важно помнить, что слишком низкая скорость повышает пожароопасность.

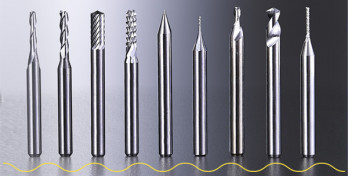

Проверьте объектив и подберите линзы

Грязная линза доставляет операторам целый ряд проблем: от плохой фокусировки до снижения мощности лазера. Предотвратите возможные недостатки, проверяя линзы ежедневно или через день.

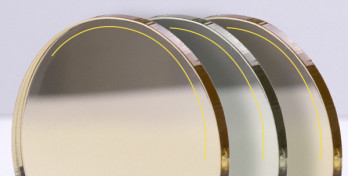

Линзы являются важным фактором в процессе резки акрила, они имеют различное фокусное расстояние, которое влияет на радиус и длину луча, что влияет на форму и качество режущей кромки.

Чем толще материал, тем длиннее должно быть фокусное расстояние объектива.

Перемещение фокуса к внутренней части материала

Если толщина материала больше, чем 6 мм, чтобы достигнуть ровного однородного результата резки рекомендуется двигать фокус к внутренней части материала примерно на 1/3 толщины материала. Для акрила 6 мм — значение z равно 2 мм.

Для толщин более 10 мм требуется настройка оптики лазера по глубине фокусировки.

С помощью лазера могут быть разрезаны листы толщиной до 25 мм.

Обратите внимание на стол

Для порезки листов толщиной от 6 мм и деталей размером от 100 мм рекомендуется стол из наборных реек.

Для деталей меньшего размера можно применять стол-решетку из акрила. Рекомендуемая толщина акрила при этом — не более 8 мм.

Настройте режим охлаждения

Если давление воздуха слишком высокое, вместо полированного края создается матово-белый налет. Когда подача воздуха уменьшена (мы рекомендуем установить охлаждение до 0,2 бар), материал успевает равномерно охладиться, что снижает вероятность появления эффекта двоения на акриле.

Менеджеры AVERS с радостью помогут подобрать оптимальный материал и проконсультируют по всем вопросам, связанным с параметрами обработки. Также напоминаем, что в нашей компании при покупке материалов можно заказать порезку на детали на промышленном оборудовании.