Как избежать нарушений при обработке АКП. Часть 2

Крепление алюминиевых композитных панелей (АКП) к каркасу или системе подоблицовки в рекламных и выставочных конструкциях, торговой и офисной мебели, строительстве и других областях нередко сопровождается простыми оплошностями, а то и грубыми ошибками. Как следствие, это оборачивается характерными дефектами и серьезными повреждениями изделий. С целью их предупреждения в статье рассматриваются типичные ошибки при использовании заклепок и саморезов для крепления композитных панелей.

Ошибки, допускаемые при креплении композитных панелей, в большинстве своем типичны; а некоторые, хоть и редко встречаются, все же формируют устойчивую тенденцию к массовому их распространению среди специалистов по креплению АКП. Нередко от специалистов можно услышать, что такого рода оплошности в процессе работы неизбежны, поскольку именно методом проб и ошибок познаются оптимальные способы креплений. В противоположность методу проб и ошибок, метод профессионального обучения с целью их предотвращения кажется нам более приемлемым. Именно поэтому мы публикуем тематические статьи и материалы из брошюры ECOBOND «Типичные нарушения при обработке и монтаже алюминиевых композитных панелей».

В настоящей статье рассматриваются различные ошибки при креплении композитных панелей с помощью заклепок и саморезов.

1. Заклепочное соединение

Это очень простой и эффективный способ крепления. Достаточно просверлить отверстие в панели и находящейся под ней арматуре, вставить вытяжную заклепку и с помощью клещей или специального пистолета потянуть стержень «за хвостик». Задняя часть алюминиевой заклепки расширяется и формирует шарообразный захват, прочно соединяющий панель. Стержень заклепки вытягивают до тех пор, пока не оторвется. С лицевой стороны видимой остается только шляпка заклепки. Преимущество такого крепления — простота образования прочного соединения, отсутствие необходимости доступа к тыльной части заклепки и формирование аккуратной шляпки на лицевой стороне. Несмотря на простоту такого крепления, все же допускаются ошибки.

1.1. Прихватывание защитной пленки

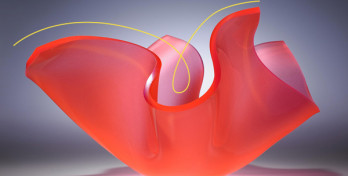

К одной из наиболее часто встречающихся ошибок можно отнести зажим защитной пленки на композитной панели. Если предварительно не убрана эта пленка с места крепления заклепок, то при сверлении через нее отверстия и заклепывании шляпка зажимает полиэтиленовую «защитку» (рис.1.1). При удалении ее со всей панели в местах расположения заклепок под шляпками остаются куски пленки, которые затем приходится отрывать по миллиметру с помощью пинцета. Обрезание защитной пленки скальпелем вокруг шляпки чревато повреждением окрашивающего слоя. После нескольких месяцев эксплуатации это место нарушения становится заметным из-за небольшого смещения шляпки заклепки при термоциклировании.

Чтобы устранить такую неприятность перед установкой заклепок в просверленные отверстия, достаточно подорвать часть защитной пленки вокруг отверстий. На этих местах в пленке вырезать отверстия большего диаметра и, при необходимости, снова приклеить пленку к поверхности панели.

1.2. Неправильный сорт сплава заклепок

Коррозия заклепок и желтые потёки на лицевой поверхности – этому причина неправильный металлический сплав заклепок. Для наружного применения не рекомендуется использовать заклепки из сплава Al-Mg (1%) и меньше, так как он только условно относится к коррозионно-стойким. Для заклепок, применяемых на улице, рекомендуется сплав Al-Mg (2,5 или 3,5%), а также нержавеющая сталь. Такие заклепки не боятся кислотных дождей, солевого тумана (в прибрежной морской зоне) и промышленных химических выбросов.

Таблица 1. Характеристики вытяжных заклепок с телом из

сплава Al-Mg 3,5%

|

Номинальный |

Разрушающая нагрузка на срез, не менее, Н |

Разрушающая нагрузка на разрыв, не менее, Н |

|

2,4 |

250 |

350 |

|

3 |

400 |

550 |

|

3,2 |

500 |

700 |

|

4 |

850 |

1200 |

|

Высокопрочные |

||

|

4,8 |

1200 |

1700 |

|

5 |

1400 |

2000 |

|

6 |

2100 |

3000 |

|

6,4 |

2200 |

3150 |

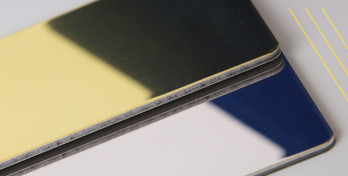

1.3. Неправильный размер заклепок (диаметр и длина)

Для крепления композитных панелей к каркасу или подоблицовочной оснастке неразумно применяют заклепки с уменьшенным диаметром тела заклепки (2,4-3,2 мм) и, соответственно, диаметром шляпки заклепки. Такие заклепки применимы в интерьере, но не выдерживают требований по основным нагрузкам возникающим при наружном использовании. Прочность на срез и на разрыв должна быть не менее 100 кг (1000Н). Этому требованию отвечают высокопрочные заклепки (Таблица 1). Кроме того, что прочность их выше, диаметр шляпки у таких заклепок больше и вероятность вырывания с разрушением самой панели в области отверстия существенно уменьшается.

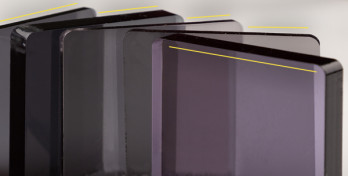

1.4. Неправильная задняя пластина

Нередко можно увидеть под фиксирующей задней частью заклепки кусок пластика вместо алюминиевой пластины 2-3 мм. Прочность такого крепления не отвечает минимальным требованиям и не рекомендуется для использования снаружи. При ветровых нагрузках или даже при весовых нагрузках самой композитной панели пластиковая вставка разрушается и композитная панель вместе с заклепкой выпадает из места крепления (рис.1.2). Также не рекомендуется использовать в качестве подкладки саму композитную панель. В случае необходимости соединения 2-х композитных панелей вместе, под зажимающий шарообразный фиксатор заклепки подкладывается металлическая шайба.

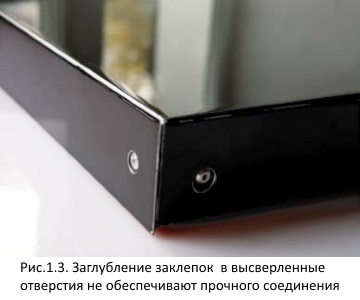

1.5. Высверливание отверстия под шляпку заклепки.

Иногда для скрытия выступающей шляпки заклепки над поверхностью, чтобы заглубить ее, в композите просверливают несквозное отверстие (рис.1.3). Такой способ крепления приемлем только в том случае, если к изделию предъявляются минимальные требования по нагрузкам. Например, при использовании облицовочных кассет в интерьере, когда по требованию заказчика необходимо сделать бесщелевое крепление кассет небольшого размера. В общем случае такое крепление проблематично и желательно использовать другие способы соединений.

1.6. Попадание стружки между композитом и алюминиевой подкладкой

При креплении бортов кассет или коробов к каркасу, нередко можно видеть неплотное прилегание панели композита к плоской части профиля. Причина такого дефекта состоит в попадании стружки при сверлении между композитной панелью и плоской частью профиля. Этот дефект может стать сильно заметным, если заклепками соединяются две композитные панели (рис.1.4). На лицевой стороне образуется темная щель между состыкованными панелями. Если на всей длине стыка бортов кассет устанавливается несколько заклепок, то ширина зазора может варьироваться вдоль длины.

Для устранения такого дефекта желательно использовать струбцину, с помощью которой две соединяемые части плотно зажимаются вместе, перед тем как просверлить отверстие для заклепки.

Для исправления такого дефекта необходимо срезать шарикообразный фиксатор заклепки или высверлить заклепку со стороны шляпки, убрать стружку и сделать новое крепление.

1.7. Попадание стружки под заклепку

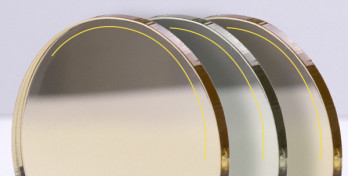

Дефект в неплотном прилегании шляпки заклепки к поверхности панели может быть заметным с небольшого расстояния (рис.1.5). Попадание стружки под заклепку приводит также к искривлению положения заклепки в отверстии и к вдавливанию одного края шляпки заклепки в панель. Этот дефект можно легко устранить, высверлив заклепку дрелью со сверлом диаметром, равным телу заклепки и, очистив отверстие от стружки, вставить новую заклепку. Иногда некоторые «мастера» просто ударяют молотком по заклепкам, чтобы их выровнять. При этом стружка сминается, а участок композитной панели под ней продавливается, создавая видимый дефект искривления на поверхности. Особенно ярко видно такое искривление под заклепкой на глянцевых и зеркальных панелях. Если заклепку не заменить, то после нескольких термоциклов и движения панели относительно точки крепления на поверхности остается соскобленное до алюминия стружкой или краем заклепки окрашивающее покрытие панели.

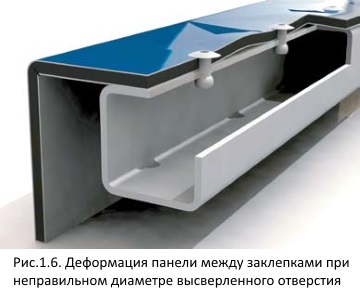

1.8. Неправильный диаметр отверстия в композитной панели.

Иногда между близко расположенными заклепками хорошо просматривается выпуклость на композитной панели (рис.1.6). Причиной тому является неправильный диаметр отверстия в композитной панели. Для сокращения количества операций отверстие под заклепку просверливают одним сверлом диаметром D равным или чуть больше, чем тело заклепки d. При вытягивании стержня тело заклепки немного увеличивается в диаметре и распирает отверстие в композите. Это приводит к искривлению панели между соседними заклепками. Дефект особенно сильно заметен на глянцевой поверхности композитной панели.

В композите должно быть Dкомп≥ d+2.2мм, в алюминиевой подкладке или профиле каркаса - отверстие DAl=d+0,2мм. Выполнение этого условия позволяет не только избавиться от указанного дефекта, но и компенсировать дисбаланс между величиной теплового расширения композитной панели и металлического каркаса.

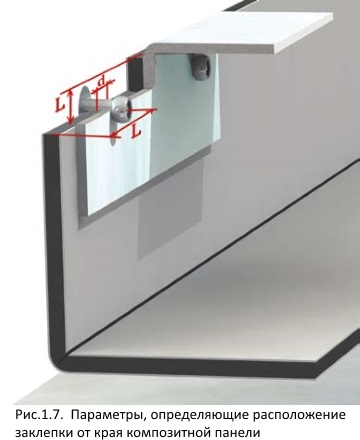

1.9. Расположение крепежного элемента близко к краю панели.

Вырывание композитной панели из мест крепления с повреждением ее края при штормовом или ураганном ветре — случай нередкий. Одной из причин этого является слишком близкое расположение точек крепления к краю панели.

При креплении композитной панели на улице сила ветровой нагрузки, направленная на отрыв панели, перераспределяется на все места крепления. Для рекламных плоскостей или кассетной облицовки фасада, расположенных на высоте до 20 м, сила ветровой нагрузки может достигать 80 кг/кв.м. Представим, что панель закреплена на 4-х заклепках. Если отверстия для крепления расположены близко от края панели на расстоянии L=D от диаметра отверстия в композите (рис.1.7), то максимальная нагрузка, которая может привести к разрушению панели, примерно равна 14 кг (по расчетным оценкам, с величиной D=5 мм и толщиной стандартной панели 3мм). Отсюда легко определить максимально допустимую площадь панели:

4 ×14 (кг)/80(кг/кв.м)кг/кв.м) =0,7кв.м 0,7 кв.м.

Этот простой пример показывает, что при креплении близко к краю панели максимальная площадь ограничена размерами не больше 0,7м × 1м.

Расстояние от края панели должно быть ≥2,5 D, тогда сила на разрыв панели становится близкой к силе вырывания заклепки из панели, равной примерно 45-80 кг (для разных толщин и сплавов алюминия в покровных слоях панели). Для каждого производителя фасадной облицовки или рекламных конструкций желательно провести собственные испытания на для определения предельных нагрузок для каждого вида панелей и вида крепежа. Эти данные по нагрузкам могут также пригодиться при изготовлении полок для торговой мебели или выставочных модульных конструкций.

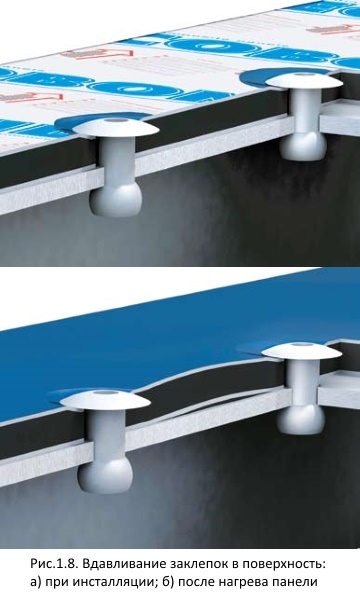

1.10. Вдавливание шляпки в лицевую поверхность

Такой дефект приводит к жесткой фиксации панели относительно подоблицовочной оснастки или каркаса и при значительных колебаниях температуры происходит искривление панели (рис.1.8). Выпуклость или вогнутость проявляется между точками крепления. Причина состоит в неправильном выборе заклепок. Это может быть заклепка со стержнем из оцинкованной стали или полностью из нержавейки. В таких заклепках сила на разрыв стержня выше, чем для заклепок из алюминиевого сплава и при вытягивании стержня заклепка вдавливается в алюминиевый покровный слой композитной панели.

Для исключения такой вероятности, необходимо использовать специальную надставку в виде металлического колпачка (рис.1.9) с внутренним диметром цилиндрической части больше, чем диаметр шляпки заклепки и с отверстием по середине. Глубина колпачка должна быть на 0,1-0,2 мм больше, чем высота шляпки заклепки. При вытягивании стержня пистолетом или клещами, заклепка приподнимается над поверхностью панели и упирается в дно надставки. При формировании фиксирующего шарика на конце заклепки усилие прикладывается через надставку к значительно большей площади на композитной панели, поэтому давление будет недостаточным, чтобы цилиндр надставки вдавился в панель и нарушила ее целостность.

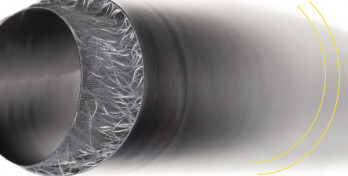

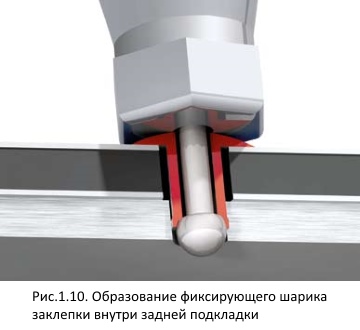

1.11. Образование фиксирующего шарика заклепки внутри задней подкладки.

Подобная ошибка (рис.1.10) приводит к отрыву панели от мест крепления вместе с заклепкой. Причина состоит либо в недостаточной длине тела заклепки, либо в отсутствии прижима композитной панели к задней металлической подкладке во время фиксации заклепки. Второй случай—наиболее частая причина дефекта. Характерно, что с лицевой стороны такое неправильное крепление заметить трудно. Дефект проявляется только при приложении небольшой силы на отрыв панели.

Для исправления дефекта заклепку следует высверлить или срезать фиксирующий шарик и поставить новую. Для предотвращения в дальнейшем всегда следует пользоваться струбциной для придавливания панели к металлической подкладке.

2. Крепление на саморезы

2.1. Неправильный диаметр отверстия

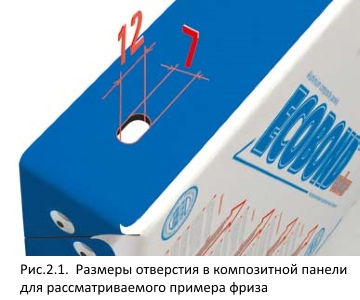

Наиболее частая ошибка при креплении на саморезы состоит в неправильном выборе диаметра сверла при сверлении отверстий под саморезы в композите или использование самосверлящих саморезов. В большинстве случаев технический персонал не знает, что для крепления композита необходимо делать два соосных отверстия с разными диаметрами в композите и в профиле под ним. Как и в случае с заклепками, отверстие под композит должно быть минимум на 2 мм больше, чем диаметр тела самореза. В общем случае размеры отверстий в композите должны учитывать термическое расширение панели. Рассмотрим простой пример расчета отверстий для крупногабаритных изделий.

Фриз навеса на АЗС изготавливается из композитной панели темного цвета длиной 6 м в виде прямоугольной кассеты с загнутыми бортами. Он должен крепиться к металлическому каркасу на саморезы. Предполагается, что температура, при которой устанавливается фриз, составляет около 5°C, а расширение будет происходить в противоположные стороны от центра кассеты с жестким креплением в одной точке. Рассчитаем размеры отверстий на краях панели с учетом того, что боковые части закреплены так, что дают возможность немного перемещаться в продольном направлении для компенсации тепловых расширений. Для начала посмотрим, насколько может сдвинуться край фриза при температуре 60 °C (темный цвет панели способствует более сильному нагреву на солнце).

Изменение размера вдоль фриза:

ΔL=k·L/2·(T2 – T1) = 0.024 × 6/2 × (60 - 5) = 3.96 мм,

где ΔL – удлинение фриза,

к = 0.024 мм×м-1×°C-1 – коэффициент термического расширения композитной панели,

L = 6 м – длина фриза,

T2 = 60°C – максимальная температура,

T1 = 5°C – температура окружающей среды, при которой устанавливается фриз.

Таким же образом рассчитывается сокращение длины фриза на морозе (до –35 °C ). Получаем ΔL= 2,88 мм. При креплении на саморезы с диаметром тела 5 мм отверстие в композите должно быть овальным с большой диагональю равной 3,96+2,88+5=11,84 мм. На рисунке 2.1 показаны размеры крайнего отверстия. В процессе установки и крепления фриза, необходимо размещать саморезы одинаковым образом относительно краев отверстий. Иногда даже при правильно сделанных отверстиях и закреплении саморезов впритык к противоположным краям, например, на ближайшем расстоянии друг к другу, при термоциклировании получают искривление панели между точками крепления.

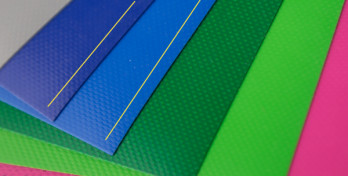

2.2. Конусная шляпка шурупов

При использовании шурупов-саморезов с конусной шляпкой для крепления панелей (рис.2.2) в интерьере обычно не возникает повреждений. Но в наружном применении это неприемлемо, так как ограничивает движение панели при термоциклировании. Кроме того, прочность крепления панелей значительно меньше, чем при использовании самореза с плоским основанием шляпки и шайбы.

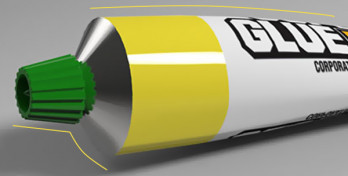

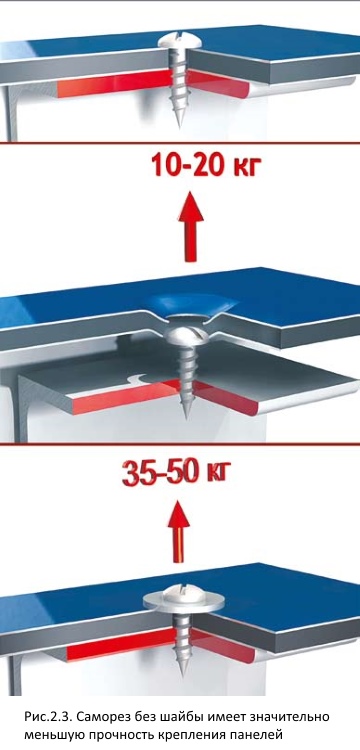

2.3. Отсутствие шайбы

Использование саморезов без шайбы может привести к отрыву композитных панелей при сильных ветровых нагрузках. На рисунке 2.3 показано исходное состояние при креплении без использования шайбы, состояние панели при приложении силы на отрыв и крепление с использованием шайбы с обозначением силы, которую оно выдерживает. Диапазон силы на отрыв определяется толщиной панели, толщиной покровных листов алюминия в панели и диаметром приемлемых шайб 10-15 мм.

2.4. Внедрение шляпки в лицевую поверхность

Многие специалисты считают, что чем сильнее они закрутят саморез, тем прочнее будет держаться панель. Это ошибочное заблуждение ведет к появлению деформации панели под шайбой и возникновению искривления плоскости композитной панели в кассетах при нагреве и при охлаждении.

Рекомендуется при креплении панелей после завинчивания самореза шуруповертом или отверткой, выкрутить один-два оборота назад для того, чтобы панель могла свободно перемещаться без повреждения окрашенного слоя при термоциклировании. Кроме того, многие профессионалы при использовании шуруповертов, используют дополнительную эластичную шайбу, устанавливаемую под металлическую (из оцинкованной или нержавеющее стали). При этом отпадает необходимости делать отвинчивание самореза. Кроме того, такой способ крепления позволяет избежать вибрации панели при ветреной погоде.

Другие ошибки: Использование самосверлящих саморезов, недостаточное расстояние точки крепления от края панели и крепление самореза с шайбой через защитную пленку, как и в случае с заклепками, проявления будут аналогичными. О ржавеющем крепеже и последствиях его применения говорить нет необходимости .

Заключение

Перечисленные типичные ошибки при использовании заклепок и саморезов, впрочем, как и гаечно-винтовое соединение, несмотря на простоту, имеют свои «подводные камни». Надеемся, что статья окажется полезной для инженерно-технического персонала компаний–производителей наружной рекламы и облицовки фасадов.